日本東麗3月28日宣布推出新的碳纖維復合材料成型工藝,不僅可以提高部件的尺寸精度,還能降低生產過程的能耗。該技術在經(jīng)過實證之后,將首先應用于飛機制造,然后向汽車和其他一般產業(yè)進行推廣。

傳統(tǒng)的CFRP部件通常采用熱壓罐工藝生產。首先將預浸料鋪設在模具中,然后送入熱壓罐進行加熱、固化、成型。但由于以空氣作為介質導熱很慢,而且如果模具本身比熱容較大、吸收了大量的熱量,會導致部件本身升溫的時間很長,成型速度很慢。這一直是令業(yè)內專家頭疼的難題。

再者,一旦所需成型的部件尺寸較大、厚度可觀,或者幾何形狀較為復雜,部件內部就會產生殘留應力分布不均的問題,導致成型后的部件容易變形。譬如在飛機機翼的組裝過程中,為了避免這種情況,必須加入一些填料,付出額外的人力、物力和時間。這些額外的工序會進一步拉長整個生產周期。

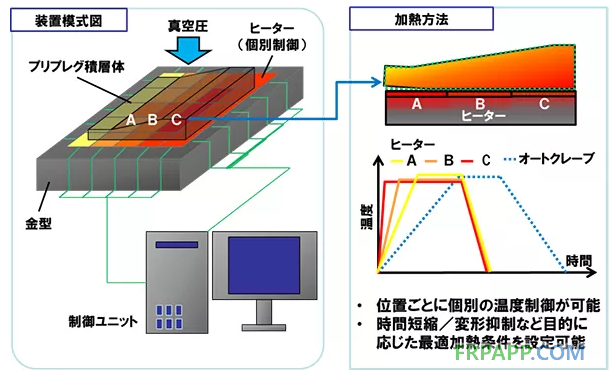

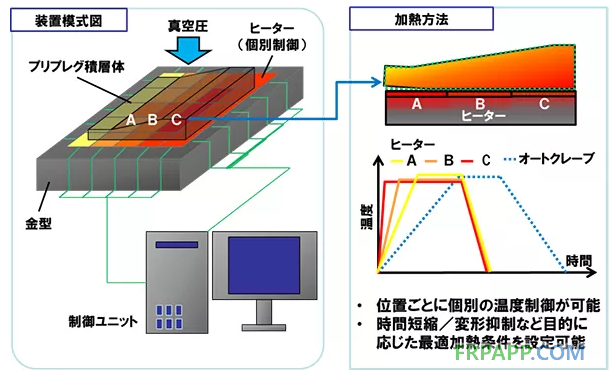

為解決上述問題,日本東麗在模具表面安裝了既定數(shù)量的加熱器,(將模具表面分割成若干加熱區(qū)),在真空條件下進行接觸加熱。這種方法不僅提高了加熱效率,同時降低了能量消耗。更令人稱道的是,每個加熱器(加熱區(qū))都是獨立控制的,針對部件的不同位置施以最合適的溫度。這樣做可以使部件內部的殘留應力實現(xiàn)均勻分布,部件可以最大程度接近預先設計的尺寸和形狀,解決了之前存在的一系列問題,減少了組裝過程所需的人力、物力和時間。

為了實現(xiàn)對不同加熱區(qū)進行精準溫控的目標,日本東麗與愛媛大學、東京理工大學共同開發(fā)了能夠預測部件形變并對加熱溫度進行相應調整的模擬軟件,將部件成型的時間壓縮到最短,將尺寸的誤差下降到最低。目前該項目的試制裝置已經(jīng)到位,實驗論證工作正在有序推進中。

若是依照傳統(tǒng)的熱壓罐成型工藝,要生產大尺寸的CFRP飛機部件,需要耗費9個小時的時間。但若是依照此次東麗開發(fā)的新成型工藝,則可以將生產周期縮短到4個小時。另外,新的工藝可以節(jié)省50%的能耗(因為采取直接接觸加熱的方式,免除了加熱/加壓的媒介),還可以提高尺寸精度,減少填料的用量,縮短組裝耗費的工時。

魯ICP備2021047099號

魯ICP備2021047099號