日前,英國超跑Elemental RP1 的設(shè)計(jì)者采用新型制造工藝拓展了碳纖維復(fù)合材料在該款道路車上的應(yīng)用。“定制鋪絲(Tailored Fibre Placement,TFP)”新工藝帶來了成本、強(qiáng)度和韌性的綜合解決方案, 使得碳纖維不再受限于成本和脆性的束縛。

TFP生產(chǎn)工藝由德國TFP設(shè)備制造商ZSK公司開發(fā),為碳纖維復(fù)合材料開拓了新的應(yīng)用領(lǐng)域。

Elemental公司復(fù)合材料經(jīng)理表示,TFP工藝改變了其對碳纖維復(fù)合材料成本與減重能力的看法,能夠使預(yù)制件快速成型,極具成本效益且更為耐用。所生產(chǎn)的Elemental RP1跑車的后車身結(jié)構(gòu)件非常堅(jiān)韌,能夠承受石塊飛濺等多種沖擊,且能夠成型具有復(fù)合曲線的復(fù)雜三維結(jié)構(gòu)。而這些是傳統(tǒng)碳纖維復(fù)合材料部件無法實(shí)現(xiàn)的。

TFP工藝以縫編技術(shù)為基礎(chǔ),將碳纖維合股紗或粗紗鋪設(shè)于基板之上形成二維凈成型預(yù)制件。相比于采用手工鋪放碳纖維氈進(jìn)行生產(chǎn)的勞動密集型傳統(tǒng)工藝方法,該工藝減少了邊角料、提高了可操作性并降低了工藝復(fù)雜程度。TFP工藝在生產(chǎn)預(yù)成型件的過程中,通過巧妙地鋪絲和針刺,在模具中成型了三維結(jié)構(gòu)復(fù)雜部件。

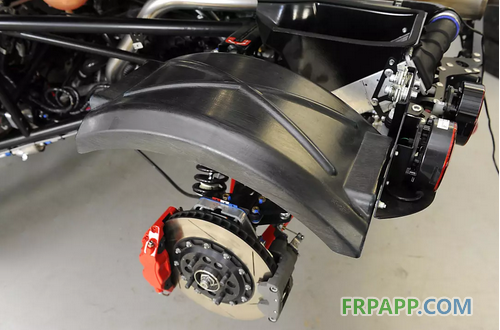

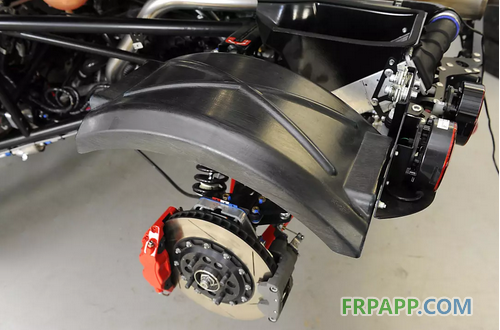

RP1 車身部件及其TFP預(yù)制件

Shape集團(tuán)專長于碳纖維復(fù)合材料工具的生產(chǎn),該公司已為TFP部件的設(shè)計(jì)和制造設(shè)立了專門的部門。該部門運(yùn)營經(jīng)理Peter McCool表示“傳統(tǒng)工藝受限頗多,不僅僅是設(shè)計(jì)和成本,在材料的性能方面也表現(xiàn)較脆,甚至不能承受敲擊或摩擦的考驗(yàn)。而TFP工藝是一種靈活性高、具有成本效益的規(guī)?;a(chǎn)技術(shù),這為復(fù)合材料的應(yīng)用創(chuàng)造了更多的機(jī)會。”

生產(chǎn)效率高于傳統(tǒng)工藝

碳纖維復(fù)合材料的傳統(tǒng)生產(chǎn)方法通常包括復(fù)雜的切割和手工鋪絲工藝,碳纖維在使用之前就已經(jīng)損失了超過三分之一的用量。眾所周知,碳纖維在其纖維軸向強(qiáng)度最大,因此,要生產(chǎn)出高強(qiáng)部件,取向精度至關(guān)重要。

“手工鋪放是一種勞動力和能源密集型技術(shù),出錯率高,當(dāng)更多地考慮部件強(qiáng)度時,結(jié)果往往難以達(dá)到最佳。”McCool說,“這就導(dǎo)致了過度設(shè)計(jì)產(chǎn)生的多余鋪層。而TFP工藝允許通過精確鋪絲來實(shí)現(xiàn)最佳強(qiáng)度,從而承受外力載荷并加快開發(fā)和生產(chǎn)速度。”目前,采用Shape設(shè)備能夠設(shè)計(jì)碳纖維復(fù)合材料的車身部件,并采用TFP工藝生產(chǎn)。這些結(jié)構(gòu)件能夠承載車身、后行李箱的重量,以及相當(dāng)?shù)臍鈩恿Α?/div>

TFP復(fù)合材料采用熱塑性樹脂,能夠幫助改善碳纖維的脆性。同時,在生命周期末端可以加熱至300°C回收利用,無需填埋。

采用TFP工藝生產(chǎn)的復(fù)合材料后車身部件能夠承載包括氣動力在內(nèi)的多種載荷

魯ICP備2021047099號

魯ICP備2021047099號