對汽車行業(yè)以及諸如超級跑車和航空出租車等新興市場具有潛力的一個創(chuàng)新項目,采用先進的有生產(chǎn)力的技術,重構汽車座椅,并根據(jù)需求,只在正確的地方使用正確的材料,并快速產(chǎn)生結果。

通過采用仿真驅動的設計方法、敏捷項目管理方法以及參與公司之間的緊密合作和系統(tǒng)集成,最終,開發(fā)出了金屬-復合材料的超輕汽車座椅原型,從設計到制造,僅用了7個月的時間。

打造更好的座椅

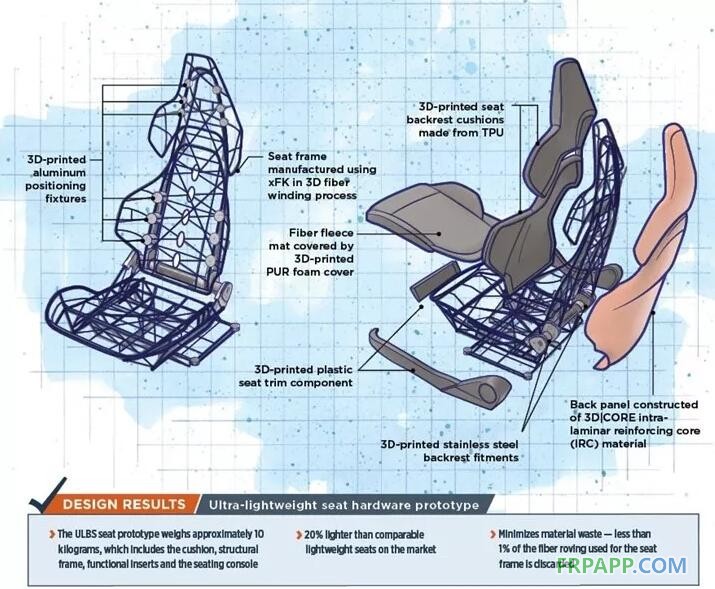

多家德國公司合作,采用一種組合技術,開展了Ultra leichtbausitz(簡稱ULBS)超輕座椅的可行性研究。該項目的愿景是:創(chuàng)造一種超輕座椅概念,以在重量優(yōu)化方面引領市場。

作為發(fā)起公司的csi entwicklungstechnik GmbH(簡稱csi)、Alba Tooling & Engineering(簡稱Alba)和Automotive Management Consulting(簡稱AMC,),與科思創(chuàng)、LBK Fertigung、Robert Hofmann和3D|CORE合作,開發(fā)了這種原型座椅概念。

該合作項目最終開發(fā)出的座椅原型重量略高于10kg,含坐墊、結構框架、功能嵌件和座椅控制等,這使其便于安裝到汽車上。該座椅比市場上的同類輕量化座椅(其中許多為后市場座椅)輕20%。

ULBS項目負責人、CSI公司負責輕量化設計的Stefan Herrmann表示,目前市場上還沒有重量低于12kg的競爭座椅。

“直接的對比通常不是一一對應的,因為后市場座椅對重量的定義通常不含有座椅控制。”Herrmann表示,“而且,與同等重量的座椅相比,ULBS座椅的舒適度要高很多。現(xiàn)有的座椅,通常是斗式座椅,雖然重量較低,卻不太舒服;或者是傳統(tǒng)的超級運動座椅,它們往往較重。”

ULBS項目采用了幾項創(chuàng)新技術,其中,基于xFK in 3D工藝技術的纖維粗紗骨架結構發(fā)揮了最重要的作用。

這項用于連續(xù)纖維粗紗沉積的獲獎技術,其最根本的優(yōu)勢在于:

?設計自由度;

?能夠通過仿真和材料優(yōu)化,沿載荷方向準確鋪放纖維;

?能夠簡單、低成本且無浪費地應用纖維材料。

針對該框架結構中的載荷轉移,使用了3D打印的部件:在載荷最大區(qū)域,如靠背裝置,該座椅采用了高強度、高模量的不銹鋼3D打印結構;在較低載荷區(qū)域,采用了鋁制的3D打印部件。

該項目基于AMC發(fā)起的理念。專業(yè)生產(chǎn)汽車白車身結構以及汽車內(nèi)外飾、并涉足碳纖維增強聚合物(CFRP)和增材制造的工程公司csi,負責該項目的監(jiān)管和協(xié)調(diào)。

csi負責數(shù)字處理鏈領域中的工作包,包括該項目的造型、工程設計、表面設計、CAE仿真、拓撲仿真、驗證仿真和虛擬確認。

ULBS項目之所以引人矚目,不只是使用了創(chuàng)新材料和創(chuàng)新的生產(chǎn)方法,還包括能夠在短短的7個月內(nèi),通過合作伙伴之間的緊密合作,開發(fā)出了含新組件設計的復雜部件。

纏繞骨架

在ULBS項目中,減重主要是通過采用AMC的xFK in 3D技術實現(xiàn)的,這是一種適用于纏繞部件的高度靈活、可配置、低成本且可持續(xù)的纖維復合材料技術。

xFK in 3D已在眾多行業(yè)和眾多市場領域的多種產(chǎn)品中得到應用。在JEC World 2018展會中,西格里集團就展示了一些采用該技術制成的汽車部件和自行車部件。由AMC開發(fā)的一種碳纖維自行車鏈環(huán),與相應的鋁制品相比,減輕了70%的重量。

xFK in 3D 工藝采用熱固性樹脂浸漬的連續(xù)纖維,以無廢料的方式纏繞承載結構。由環(huán)氧樹脂浸透的纖維粗紗被纏繞在固定裝置或纏繞套管上,使纖維得到特殊排列,以便與每個部件的負載和所需功能相匹配。

“xFK in 3D的一個重要優(yōu)勢是,在載荷轉移以及向結構中引入載荷時消除了薄弱點。”Herrmann解釋道,薄弱點通常不是出現(xiàn)在結構的連續(xù)體中,而是出現(xiàn)在結構中引入載荷的區(qū)域,特別是相鄰部件與結構相連接的地方。xFK in 3D技術支持跨連接的載荷轉移,允許纖維根據(jù)所需的部件功能和負載情況進行排列,并按三維制造。

纖維纏繞工藝還會帶來其他好處——它有助于最大程度地減少材料浪費,浪費的纖維粗紗不到1%。

在向AMC的技術負責人Clause Georg Bayreuther博士咨詢后,csi認識到了xFK in 3D技術的優(yōu)勢,并設計了所要制造的ULBS座椅骨架。

Alba制造了用于生產(chǎn)CFRP座椅骨架的模具,并提供了工程支持。雖然該座椅骨架是由碳纖維纏繞而成,但天然纖維和玄武巖纖維也是很好的選擇。

一種混合材料的結構

一種混合材料的結構

除了骨架,ULBS座椅原型還包括其他一些新的創(chuàng)新。Alba提供了模具,還提供了座椅泡沫體的工裝、工程和制造支持并實施了座椅組裝。一種纖維絨墊覆蓋在座椅的CFRP骨架上,然后再覆蓋上3D打印的PUR泡沫,坐墊由傳統(tǒng)泡沫材料制成。

通過在座椅靠背的背板殼結構中應用3D|CORE,進一步減輕了重量。

3D|CORE是一種層內(nèi)增強芯(簡稱IRC)材料,即以整體蜂窩形式存在的一種含擠出聚苯乙烯(XPS)和聚對苯二甲酸乙二醇酯(PET)泡沫芯體的結構夾層芯。在復合材料部件的生產(chǎn)過程中,該蜂窩結構由樹脂填充,從而帶來了極高的層內(nèi)強度。

將3D|Core放在兩層玻璃纖維之間,創(chuàng)造出一個預成型件,然后采用真空輔助樹脂傳遞模塑成型(VA-RTM)工藝對其灌注熱塑性環(huán)氧樹脂。

科思創(chuàng)提供了其Dispercoll粘合劑,以用作纖維絨墊和3D打印的靠背墊的粘合劑。Herrmann介紹說,Dispercoll粘合劑的力學性能確保了良好的耐磨性,這非常重要,因為墊子與骨架之間的表面接觸,會引起絨墊磨損。

“如果你有單根纖維粗紗,當你把它放入織物中時,會導致硬的CFRP部件與絨墊之間產(chǎn)生微小移動,從而使座椅骨架部件與織物之間產(chǎn)生摩擦,最終破壞織物。”Herrmann解釋道。

傳統(tǒng)的座椅通常有較大的表面積用來支撐軟墊,但采用xFK in 3D技術制成的骨架結構,接觸表面積卻較小。

“當xFK in 3D結構推動抓絨織物時,必須要采用一種特殊的且耐用的粘合劑,而這正是Dispercoll粘合劑所能提供的性能。”Herrmann補充道。

科思創(chuàng)還提供了據(jù)說是世界上第一個3D打印的軟墊。雖然傳統(tǒng)的座椅靠背通常采用的是由模具成型的泡沫,但就美觀性、功能集成性和舒適性而言,由TPU制成的3D打印的座椅靠背墊,卻進一步提高了ULBS座椅的靈活性和適應性。

未來的座椅

ULBS項目實現(xiàn)了幾大目標。由該項目產(chǎn)生的概念,雖然尚沒有走向市場,卻具有服務于眾多小眾市場的潛力,如超級跑車、空中出租車、超輕車輛、微型移動車輛、直升機、多翼飛機和航空等。

不可否認,雖然比量產(chǎn)汽車座椅更貴,但ULBS項目卻驗證了幾項減少浪費從而降低材料成本的技術。與其他碳纖維技術相比,xFK in 3D產(chǎn)生的浪費極低。實際上,整個項目旨在使用最少的資源以及只使用必要的最少的材料。ULBS還提供了采用可再生、可持續(xù)資源的可能性,比如在骨架結構、墊子和織物中使用天然纖維。

更重要的是,該項目證明了企業(yè)之間如何通過短而靈活的協(xié)作來縮短新產(chǎn)品的上市時間。這也是采用設計思維,通過關注功能要求以及展望未來應用和可持續(xù)發(fā)展目標而成功地將產(chǎn)品從概念轉變成硬件原型的一個很好的例子。

魯ICP備2021047099號

魯ICP備2021047099號