一、定義

工藝流程

模具上應預先涂覆脫模劑(石蠟、黃油、甲基硅油、聚乙烯醇溶液、聚氯乙烯薄膜等),常用的樹脂是能在室溫固化的不飽和聚酯樹脂和環(huán)氧樹脂。

手糊成型工藝的特點

優(yōu)點:

①不受產(chǎn)品尺寸和形狀限制,適宜尺寸大,批量小,形狀復雜產(chǎn)品的生產(chǎn)。

②設備簡單,投資少,設備折舊費低。

③工藝簡單。

④容易滿足產(chǎn)品設計要求。

⑤制品樹脂含量較高,耐腐蝕性好。

缺點:

①生產(chǎn)周期長,效率低,勞動強度大,衛(wèi)生條件差。

②產(chǎn)品質(zhì)量不易控制,性能穩(wěn)定性不高。

③產(chǎn)品力學性能較低。

用途:

手糊成型法可以制作汽車車體,各種漁船和游艇、儲罐、槽體、衛(wèi)生間、舞臺道具、波紋瓦、大口徑管件、機身蒙皮、整流罩、火箭殼體、隔音板等復合材料制品。

2.1 原材料的選擇

合理的原料是滿足產(chǎn)品設計要求,保證質(zhì)量,降低成本的重要前提。

選用的原材料必須滿足3點要求

1、產(chǎn)品設計的性能要求

2、手糊成型工藝要求

3、價格便宜、材料容易取得

包括:聚合物基體和增強材料

目前國內(nèi)大部分手糊制品均用不飽和聚酯樹脂,約占80%,其次是環(huán)氧樹脂。

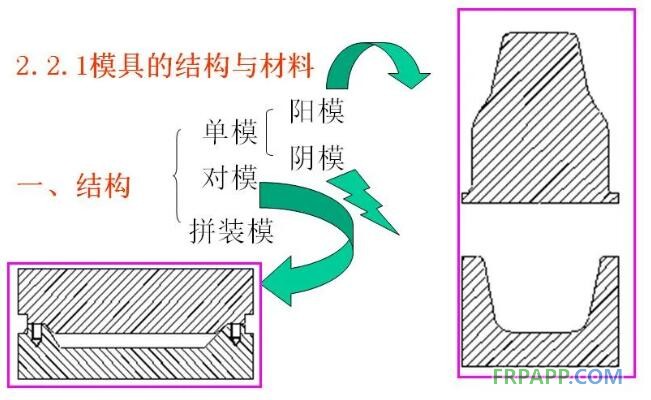

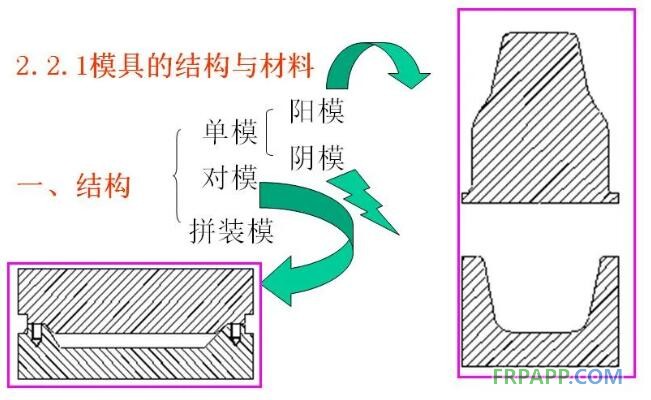

2.2手糊成型模具與脫模劑

陽模:制品內(nèi)表面尺寸準確,光滑。成型方便,便于通風。

陰模:制品外表面尺寸準確,光滑。陰模深,操作不便、通風條件不好、衛(wèi)生條件差。

對模:由陰陽模兩部分組成,制品內(nèi)外表面均光滑,厚度準確。不適合成型批量少及大型制品(模具、設備投資大)。

拼裝模:一些形狀復雜的產(chǎn)品,為了脫模方便,需要利用拼裝模,即把模具分成幾塊進行拼裝,脫模時可以分塊進行,比較方便。

二、模具材料

木材、石膏、水泥、石蠟、可溶性鹽、玻璃鋼、陶土、金屬等。

必須滿足以下要求:

(1)滿足產(chǎn)品尺寸、精度、外觀及數(shù)量的要求;

(2)有足夠的強度與剛度,不易變形、損壞;

(3)不受樹脂及輔助材料的浸蝕,不影響樹脂固化;

(4)易脫模,使用周期長;

(5)價格便宜,材料易得。

具體材料:

(1)木材

要求均質(zhì)、無節(jié)。常用紅松、銀杏、棗木等。木材模具表面需要封孔處理。其特點是質(zhì)輕、易加工;但不耐久。適合于小批量生產(chǎn)小型制品。

(2)石膏

用半水石膏成型。制造簡便,造價低;不耐用,怕沖擊,適合于小批量生產(chǎn)形狀復雜的制品。

(3)水泥

制造方便,成本低,有一定強度,適合于制造形狀簡單,表面要求不高的制品。

(4)石蠟

適合于制作難以取出的型心,一次性使用,成型后融化掉。

(5)金屬

常用鋼材、鑄鋁等。耐久、不易變形;但加工費用高。適合于小型、大批量生產(chǎn)的高精度制品。

(6)玻璃鋼

由木?;蚴嗄7?。質(zhì)輕、耐久、制造方便。適合于中小型制品的批量生產(chǎn)。

2.2.2 手糊成型模具設計要則

(1)設計要點

(2)設計內(nèi)容

A、確定模具結(jié)構(gòu)

B、選定原材料

C、確立制造方法

D、繪制模具圖紙

2.2.3 玻璃鋼高級模具

屬于平整度高,光潔度高的高級模具。

2.2.3.1 玻璃鋼高級模具的要求

(1)具有足夠的強度、剛度。

(2)具有一定硬度(巴柯兒硬度40以上)、耐熱性能承受樹脂固化放熱的收縮作用。

(3)尺寸精確、無潛藏氣孔,殘留劃痕度小于0.1μm。

(4)光澤度達到80-90光澤單位或者目測反光。

2.2.3.2 材料選擇

(1)膠衣樹脂

應具有收縮率低、延伸率高、耐磨、耐熱、硬度高等優(yōu)良性能。

實踐證明:采用環(huán)氧樹脂加填料制作模具的膠衣比較合適,或者采用專用的膠衣樹脂制作膠衣層。

為提高耐磨性可以在膠衣層可加入硬度高的填料,如瓷粉、石英粉、鑄石粉、剛玉粉等。

(2)玻璃纖維表面氈和玻璃纖維短切氈

作用:A、增強膠衣,防止表面微裂紋;

B、形成富樹脂層以提高模具光潔度和耐腐蝕性能;

C、消除玻纖布在表面產(chǎn)生的痕跡。

(3)中堿無捻方格布

(4)不飽和聚酯樹脂

(5)無機填料

2.2.3.3 制造工藝

(1)過渡母模的制造

材料:石膏或木材

(2)玻璃鋼模具的翻制

膠衣層制作,涂刷3層,每層0.2-0.5mm,鋪1-2層表面氈;一層短切氈,壓實、浸透排除氣泡。

鋪無捻方格布。

(3)模具表面處理

A、粗磨。400#、500# 、600#水砂紙依次水磨。

B、水砂精磨。1000#、1200#、1500#水砂紙依次研磨。

C、研磨拋光。將拋光劑涂上后,停留1-2min,用布輪拋光機逐段拋光并反復進行。

(4)表面質(zhì)量檢測

要求光澤度在90以上,用ss-82型光電光澤計檢測。

2.2.4 脫模劑

脫模劑應具備的條件:

(1)不腐蝕模具,不影響固化,與樹脂粘附力??;

(2)成膜迅速、均勻、光滑;

(3)使用簡便、安全,價格便宜。

2.2.4.1 薄膜型脫模劑

最常用的有:聚酯薄膜、玻璃紙、聚氯乙烯薄膜、聚乙烯薄膜等。

其中聚酯薄膜應用最普遍,制品平整光滑,具有很好的光潔度,但價格較高。使用厚度一般為0.04 mm 、0.02 mm。

使用方法:鋪在模具上,或用凡士林貼在模具上。

優(yōu)點:脫模效果好,使用方便,材料易得。

缺點:薄膜的柔韌性、帖服性差,不能用于形狀復雜的制品。

2.2.4.2 混合溶液型脫模劑

(1)聚乙烯醇脫模劑的配制

一般采用較低分子量的聚乙烯醇。

在攪拌狀態(tài)下,用水將聚乙烯醇加熱溶解(水溫約95℃),冷卻到室溫,往里滴加乙醇或丙酮(邊加邊攪拌)。

加入甘油可增加膜的柔韌性;

加入少量洗衣粉,可使成膜均勻;

加入少量藍、紅墨水可防止漏涂;

需要干燥快則適當多加乙醇或丙酮。

(2)過氯乙烯脫模劑

配方:過氯乙烯粉5~10份

甲苯+丙酮(1:1)95~90份

按比例將物料與溶劑混和攪拌,放入密閉容器中(不能用塑料容器)等完全溶解后即可使用。

(3)聚苯乙烯溶液脫模劑

配方:聚苯乙烯粉 5份

甲苯 95份

稱量混合,攪拌均勻后,密封放置7天左右,若完全溶解,攪拌均勻即可使用。

缺點:甲苯有毒

優(yōu)點:脫模容易,成模速度快

2.2.4.3 蠟類、油酯類脫模劑

(1)蠟類脫模劑(蠟型脫模劑)

使用方便、省工省時、價格便宜,脫模效果好,使用廣泛。

(2)油酯類脫模劑

a、硅酯脫模劑

硅酯 100份

甲苯 100份

b、其他油脂脫模劑

耐熱機油,硅油,凡士林油,變壓器油等。

2.2.4.4 脫模劑復合使用

對大型制品或外型復雜的制品,多采用幾種脫模劑復合使用,效果較好。

2.3.1 原材料準備

2.3.1.1 膠液準備

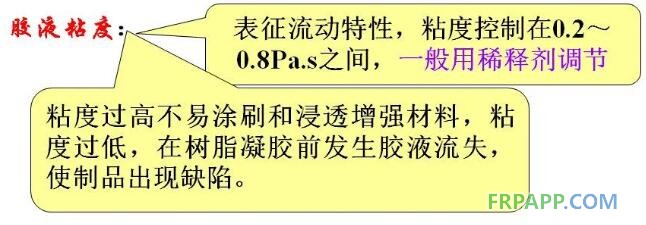

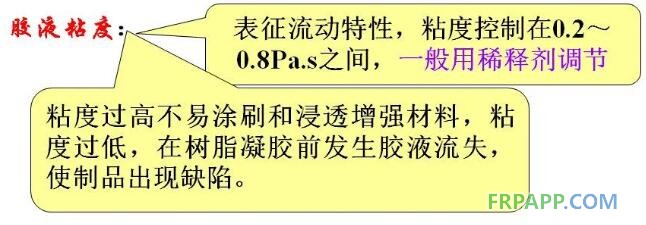

膠液的主要工藝指標是:膠液粘度;凝膠時間。

凝膠時間:指在一定溫度條件下,樹脂中加入定量的引發(fā)劑、促進劑或固化劑,從粘流態(tài)到失去流動性,變成軟膠狀態(tài)凝膠所需的時間。

一般采用改變引發(fā)劑、促進劑的用量調(diào)節(jié)。

凝膠過快—來不及操作,制品交聯(lián)太嚴重、收縮大、發(fā)脆。

凝膠過慢—增加了生產(chǎn)周期,且易發(fā)生流膠。

影響凝膠時間的主要因素:

⑴引發(fā)劑、促進劑用量。引發(fā)劑、促進劑用量大,凝膠時間縮短;

⑵膠液體積的影響。膠液體積越大,熱量不易散失,凝結(jié)快;

⑶環(huán)境溫度、濕度的影響

氣溫越高,凝結(jié)越快

濕度越小,凝結(jié)越快

⑷制品表面積影響

制品表面積大,凝結(jié)快。

2.3.1.2 增強材料準備

a.纖維表面處理(熱處理或化學處理);

b.使用前烘干處理;

c.按樣板下料。

下料時應注意以下幾點:

1、布的方向性。

2、拼縫應各層錯開。

3、對圓形制品,布的45°方向變形能力好,可沿此方向裁成布條糊制。

4、注意經(jīng)濟使用。

2.3.1.3 膠衣糊準備

膠衣樹脂種類很多,應根據(jù)使用條件進行選擇。

33號膠衣樹脂(間苯二甲酸型膠衣樹脂),耐水性好;

36PA膠衣樹脂,自熄性膠衣樹脂(不透明);

39號膠衣樹脂,耐熱自熄性膠衣樹脂;

21號膠衣樹脂(新戊二醇型),耐水煮、耐熱、耐污染、柔韌、耐磨膠衣。

膠衣樹脂的配制

33號膠衣樹脂 100份 (重量百分比 wt%)

50%過氧化環(huán)己酮二丁酯糊 (引發(fā)劑H)白色 4份

6%萘酸鈷苯乙烯溶液 (促進劑E)紫色 2~4份

2.3.2 糊制

2.3.2.1 表面層(膠衣層)

一般采用加了顏料的膠衣樹脂制作,也可用普通樹脂制作,需用玻璃纖維表面氈增強防裂。

表面層的作用:形成富樹脂層、光潔美觀、耐侵蝕、耐水、耐酸堿、耐候等。

厚度控制:0.25~0.5mm,單位面積用膠300~500g/m2 。

操作方法:a、刷涂(需兩遍垂直涂刷,一遍基本固化后再刷另一遍,開始凝膠時鋪纖維氈)。

b、噴涂。

影響膠衣噴涂的因素:

(1)觸變指數(shù)的影響 用噴射距離調(diào)節(jié)(也可用壓力調(diào)節(jié) )。距離400~500mm,壓力0.4~0.5MPa。

(2)溫度的影響 控制膠衣樹脂溫度25-30℃。

(3)膠衣層中氣泡的影響 嚴禁混入氣泡。

(4)苯乙烯含量的影響 噴涂時苯乙烯揮發(fā)可造成固化不好,應注意。

(5)水分影響 膠衣層中嚴禁水分混入,包括樹脂中和模具上。

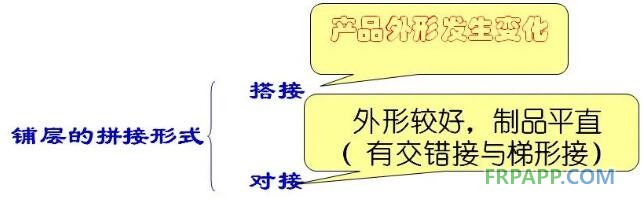

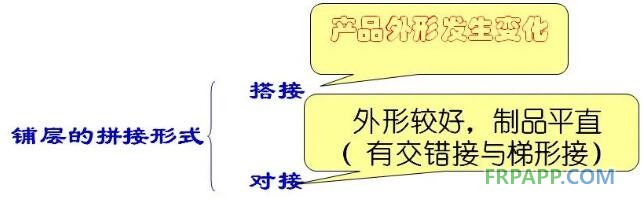

2.3.2.2 鋪層控制

在接縫區(qū)加一層附加布增強;接縫距離S一般控制在1~2cm。

2.3.2.3 鋪層二次固化拼接

對于較厚的制品,由于樹脂固化放熱量大,易產(chǎn)生產(chǎn)品的變形與分層。應分兩次鋪層固化。一般δ>7mm時,需分兩次鋪層固化。(實驗中注意?。?

鋪層2次固化的拼接方法:

先按一定鋪層錐度糊制各層,使其形成階梯形,達到一定厚度后(不超過7mm),在階梯上鋪放一層“無膠平紋玻璃布”。固化后撕去該層玻璃布并保證拼接面的粗糙度和清潔。然后糊以下各層。

對于大表面制品糊完后應覆蓋玻璃紙或薄膜,使與空氣隔絕。

2.3.3 固化

2.3.3.1 不飽和聚酯樹脂的固化

分為:凝膠階段

定型階段(硬化階段)

熟化階段(完全固化階段)

加入引發(fā)劑后,引發(fā)劑在一定條件下可以產(chǎn)生游離基,游離基是一種活性很高的物質(zhì),可以把樹脂中的雙鍵打開,從而達到聚合交聯(lián)的目的。

因為引發(fā)劑一般在60℃以上才能分解出游離基,因此常溫固化時必須加入促進劑,降低其分解溫度。

引發(fā)劑用量對產(chǎn)品性能的影響

用量過大:反應速度過大,放熱量大,導致樹脂急劇固化,收縮嚴重,產(chǎn)生裂紋。同時影響聚合鏈長度,分子量降低,力學性能下降。

用量過小:不足以使樹脂固化完全。

2.3.3.1 固化工藝控制

固化度:樹脂固化反應的程度(用百分率表示),常用丙酮萃取法測定。

手糊制品的成型工藝條件:溫度15℃以上,濕度小于80%。

利用上述工藝條件及合理的配方,才能使樹脂固化達到要求的程度。

一般手糊制品24h脫模(巴氏硬度15~30時);8天即可使用。聚酯玻璃鋼的強度一般到1年后才能穩(wěn)定。(時間與強度關系見表2-15)。因此,許多制品室溫固化后,為加速其強度發(fā)揮,需進行后固化處理(放置24小時后進行)。

環(huán)氧玻璃鋼后固化處理溫度 < 150℃ 。

聚酯玻璃鋼后固化處理溫度 50℃~80℃。

2.3.4 手糊工藝質(zhì)量控制

2.3.4.1 影響制品質(zhì)量的因素

組分質(zhì)量;成型與固化過程;制品輔助加工。手糊制品存在的主要質(zhì)量問題

產(chǎn)生缺陷的原因:

纖維方面:

樹脂基體方面:

施工作業(yè)方面:

固化工藝方面:

其他方面:

2.3.4.2 質(zhì)量控制

在工廠車間,制定質(zhì)量控制制度時參考。

包括3方面:

原材料質(zhì)量控制

成型工藝過程控制

成品質(zhì)量檢驗

2.3.4.3 手糊成型易發(fā)生的缺陷及防止措施

1、膠衣缺陷的防止措施

2、制品皺縮

3、翹曲變形

4、制品表面發(fā)粘

原因1:空氣濕度太大,水對樹脂起阻聚作用。

解決辦法:

(1)在樹脂中加入0.02%左右的液體石蠟;

(2)在樹脂中摻加5%的異腈酸酯 ;

(3)制品表面覆蓋薄膜隔絕空氣;

原因2:引發(fā)劑、促進劑的比例弄錯或失效,更換引發(fā)劑、促進劑。

5、制品內(nèi)氣泡太多

原因1:樹脂用量過多

解決辦法:

1、控制膠含量

2、注意拌合方式

原因2:樹脂粘度過大

解決辦法:

1、適當增加稀釋劑

2、提高環(huán)境溫度

原因3:增強材料選擇不當

解決辦法:

選用浸透性好的無捻玻璃布

6、流膠

原因1:樹脂粘度太小,可加入2~3%的活性氧化硅。

原因2:配料不均勻,充分攪拌。

原因3:固化劑用量不足, 適當調(diào)整固化劑用量。

魯ICP備2021047099號

魯ICP備2021047099號