玻璃鋼(FRP):學(xué)名玻璃纖維增強(qiáng)塑料,也稱為GFRP。它是以玻璃纖維及其制品(玻璃布、帶、氈、紗 等)為增強(qiáng)材料,以合成樹脂作為基體的一種復(fù)合材料。玻璃纖維,一般認(rèn)為它主要起承載作用。樹脂目前主要指合成樹脂,它起粘接纖維,把松散纖維粘攏在一起,形成整體的作用。

一、玻璃鋼性能

(1)力學(xué)性能

玻璃鋼的力學(xué)性能突出的一點(diǎn)是比強(qiáng)度高,這是金屬材料和其它材料無(wú)法相比的。玻璃鋼輕質(zhì)高強(qiáng)的性能,來(lái)源于較低的樹脂密度(澆注體密度1.27左右)以及玻璃纖維的高抗拉強(qiáng)度(普通鋼材的5倍以上)。玻璃鋼的密度隨著樹脂含量的不同而有所不同。從高樹脂含量的玻璃纖維氈制品到低樹脂含量的玻璃纖維纏繞制品(密度2.2),玻璃鋼的密度只有普通碳鋼的1/4~1/5,比鋁還輕1/3。

(2)物理性能

玻璃鋼具有密度小,良好的電絕緣性能、隔熱性能、抗吸水和抗熱膨脹性能等。玻璃鋼密度介于1.5~2.0之間,只有普通炭鋼的1/4 ~1/5比輕金屬鋁還要輕1/3左右,而機(jī)械強(qiáng)度卻很高,某些方面甚至能接近普通碳鋼的水平。

(3)電性能

玻璃鋼有優(yōu)良的電絕緣性能,可作為儀表、電機(jī)及電器中的絕緣零部件,在高頻作用下仍然保持良好的介電性能。

(4)耐熱性能

玻璃鋼有良好的耐熱性能,它的隔熱大。是金屬的2~3倍。導(dǎo)熱系數(shù)比較低,是金屬材料的1/100~1/1000。

(5)耐老化性能

任何材料都存在老化問(wèn)題,玻璃鋼也不例外。只是速度和程度不同而已。玻璃鋼在大氣曝曬、濕熱、水浸泡及腐蝕介質(zhì)等作用下,性能有所下降,在長(zhǎng)期使用過(guò)程中會(huì)使光澤減退、顏色變化、樹脂脫落、纖維裸露、分層等現(xiàn)象。

(6)長(zhǎng)期耐溫性及耐熱性

玻璃鋼的酸溫性及耐熱性取決于所用的樹脂。長(zhǎng)期的使用溫度不能超過(guò)樹脂的熱變形溫度。通用的環(huán)氧及聚酯玻璃鋼,都是易燃的,對(duì)于有防火要求的結(jié)構(gòu)物,要用阻燃樹脂或加阻燃劑,因此在使用玻璃鋼時(shí)。應(yīng)充分注意。

一般玻璃鋼不能在高溫下長(zhǎng)期使用。如聚酯玻璃鋼在0~50℃以上,環(huán)氧玻璃鋼在60℃以上。強(qiáng)度開(kāi)始下降

(7)化學(xué)性能

玻璃鋼主要的化學(xué)性能就是它有突出的耐腐蝕性。它不僅不會(huì)象金屬材料那樣生銹腐蝕;同時(shí);也不會(huì)象木材那樣腐爛,而且?guī)缀醪槐凰?、油等介質(zhì)所侵蝕,可以代替不銹鋼在化工廠中用來(lái)制造貯罐、管道、泵、閥等,不僅使用壽命長(zhǎng),而且不需采取防腐、防銹或防蟲蛀等防護(hù)措施,減少了維修費(fèi)用。

玻璃鋼的耐腐蝕性,主要取決于樹脂,作為玻璃鋼用的樹脂,其耐腐蝕性是好的,但單純的用樹脂涂覆在金屬表面上,會(huì)出現(xiàn)較嚴(yán)重的龜裂裂縫,起不到防滲漏和保護(hù)金屬的作用。在樹脂中添加一定量的玻璃纖維后,將樹脂中出現(xiàn)較嚴(yán)重龜裂的可能性轉(zhuǎn)化為數(shù)量眾多的微小裂縫,而這些小裂縫形成一個(gè)貫串裂縫的機(jī)率是很小的,而相互間還有止裂作用,這樣可以阻止化學(xué)溶液介質(zhì)的滲透腐蝕。

二、玻璃鋼的構(gòu)造

次內(nèi)層和內(nèi)表層統(tǒng)稱為內(nèi)襯層

(1)內(nèi)表層:由內(nèi)襯樹脂加玻璃纖維表面氈增強(qiáng),樹脂含量90%以上,氣密性好,非常光滑,該層主要提供制品防腐、防滲漏等功能。

(2)次內(nèi)層:由內(nèi)襯樹脂和玻璃纖維短切氈組成,樹脂含量大于80%,該層的主要作用是保護(hù)內(nèi)表層,提高內(nèi)襯的抗內(nèi)壓失效能力,阻止裂紋擴(kuò)散。

(3)結(jié)構(gòu)層:由無(wú)堿玻璃纖維纏繞紗浸潤(rùn)結(jié)構(gòu)層樹脂后采用交叉纏繞的方法一次成型(設(shè)計(jì)有加強(qiáng)筋的加強(qiáng)筋也一起成型)。該層樹脂含量通常在45%左右。作用是承受壓應(yīng)力、拉應(yīng)力和各種外載荷。

(4)外保護(hù)層:該層為外附樹脂層,樹脂含量大于80%,同時(shí)在樹脂中加入U(xiǎn)V-9型紫外線吸收劑以防止光氧老化。

三 、玻璃鋼制造原料

(1)樹脂選擇

玻璃鋼制作時(shí)所用的原材料樹脂品種,主要有∶不飽和聚酯樹脂(UP)、環(huán)氧樹脂、酚醛樹脂、熱固性樹脂(呋喃類樹脂、三聚氰胺甲醛樹脂、聚丁二烯樹脂、有機(jī)硅樹脂等)、聚氨酯樹脂,以及其他熱塑性樹脂類,例如聚乙烯、聚丙烯、聚苯乙烯、苯乙烯-丙烯腈樹脂(SAN或AS樹脂)、ABS樹脂、聚酰胺、聚碳酸酯、聚甲醛、聚酰亞胺、改性聚酰亞胺、聚砜、聚砜醚、聚芳醚酮、聚苯硫醚、芳香族聚酯等熱塑性樹脂。

其中使用最多的是不飽和聚酯樹脂,其原因是由于不飽和聚酯樹脂的原材料來(lái)源較為廣泛,價(jià)格較為便宜,并且成型工藝簡(jiǎn)單,成型溫度較低,生產(chǎn)成本低等。不飽和聚酯樹脂的品種牌號(hào)很多,其分類情況也各不相同。

若按產(chǎn)品性能來(lái)分類,可分為如下的類別:

①通用型不飽和聚酯樹脂:這種樹脂是應(yīng)用得最多的樹脂品種,如191、196樹脂等。

②柔韌型不飽和聚酯樹脂:這種樹脂制成玻璃鋼制品后,其制品具有較好的柔韌性。其牌號(hào)為TM182、304、T541等。

③彈性不飽和聚酯樹脂:這種樹脂具有較高的彎曲強(qiáng)度,更堅(jiān)韌而無(wú)脆性,適宜制作家具高檔涂料,以及機(jī)器外殼等。

④耐化學(xué)藥品型的不飽和聚酯樹脂:這類樹脂具有較好的耐腐蝕性能,由于腐蝕介質(zhì)種類很多,因此針對(duì)不同的介質(zhì)可以使用不同的耐腐蝕樹脂。其牌號(hào)有197、3301、323、MFE-2等。

⑤阻燃型不飽和聚酯樹脂:這類樹脂可分為合成型和添加型兩種,均可達(dá)到阻燃的效果。其牌號(hào)為:7901、S-906、TM302、317等。△耐熱型不飽和聚酯樹脂:這類樹脂可以制成在較高溫度下使用的玻璃鋼制品,其熱變形溫度至少不低于110℃。其牌號(hào)為∶TM197、TM199、S685等。△光穩(wěn)定型和耐氣候型不飽和聚酯樹脂:這類樹脂具有較好的耐大氣的老化性能,暴露在日光條件下可以長(zhǎng)期使用,仍保存一定的使用性能。其牌號(hào)為:TM195、S692、F45、515等。

⑥空氣干燥型不飽和聚酯樹脂:這類樹脂具有空干性,即暴露在空氣中進(jìn)行固化,其表面不會(huì)發(fā)粘,以便改善其工藝性能及產(chǎn)品的使用性能,但其固化條件仍與通用型不飽和樹脂的相同,在低溫或室溫下進(jìn)行固化。其牌號(hào)為:SGA20、桐酸型不飽和聚酯樹脂等。

⑦鑄塑型不飽和聚酯樹脂:這類樹脂是一類低收縮、低放熱的樹脂,其主要的特性是鑄塑時(shí)不會(huì)產(chǎn)生裂紋及破裂,可避免產(chǎn)生應(yīng)力集中現(xiàn)象,并且顏色淺,透明性好。其牌號(hào)為:SB39、S793等。

⑧膠衣不飽和聚酯樹脂(通常稱為膠衣樹脂)∶這類樹脂在手工制作玻璃鋼制品時(shí)十分重要。它不但可以起到玻璃鋼表面的保護(hù)層作用,而且可以起到表面的裝飾效果,起著十分重要的作用。由于玻璃鋼制品的使用環(huán)境及要求各不相同,因此必須根據(jù)實(shí)際情況,選用不同品種的膠衣樹脂。目前的牌號(hào)為∶TM-33、TM-35、S-739、膠衣33等。

⑨SMC/BMC專用不飽和聚酯樹脂(簡(jiǎn)稱SMC/BMC專用樹脂):這類樹脂的主要特點(diǎn)是粘度低、增稠快、活性高,能快速固化,耐水性和耐熱性能好,穩(wěn)定性好等。目前的牌號(hào)為:22、S-816、S-817等。

(2)增強(qiáng)材料選擇

1)聚酯氈

抗拉強(qiáng)力高、延伸性能好、熱穩(wěn)定性能優(yōu)良、耐穿刺能力強(qiáng)、抗腐蝕、耐老化。

2)噴射紗

1:硅烷偶聯(lián)劑。

2:優(yōu)良的集束性和承載性。

3:在樹脂中能快速和徹底地浸透。

4:優(yōu)良的耐磨蝕性,無(wú)毛羽。

5:優(yōu)良的機(jī)械性能。

3)玻璃纖維:

1:E-玻璃纖維,無(wú)堿纖維,具有優(yōu)良的、耐老化性和耐水性。

2:C-玻璃纖維,耐酸性好,耐堿性不如無(wú)堿纖維,成本低。

3:A-玻璃纖維,有堿纖維,含堿量大于 。

4:S-玻璃纖維,高強(qiáng)度玻璃纖維,拉伸強(qiáng)度較大。

5:中堿玻璃纖維,耐酸性好,成本低。

6:耐堿玻璃纖維,抗堿性較好,主要用于增強(qiáng)水泥制品。

7:空心玻璃纖維,纖維中空,彈性模量較高。

4)表面氈:

玻璃纖維表面氈特有的生產(chǎn)工藝,決定其具有表面平整纖維分散均勻,手感柔順,透氣性好,樹脂浸透速度快等特點(diǎn).表面氈應(yīng)用于玻璃鋼制品,良好的透氣性能使樹脂快速滲透,徹底消除氣泡和白漬現(xiàn)象,它良好的伏模性適合任何形狀復(fù)雜的產(chǎn)品和模制品表面,能掩蓋布紋,提高表面光潔度和防滲漏性,同時(shí)增強(qiáng)層間剪切強(qiáng)度和表面韌性,提高產(chǎn)品的耐腐蝕性和耐侯性,是制造高質(zhì)量玻璃鋼模具及制品的必需用品。

(3)輔助材料

1)填料

在玻璃鋼工藝及樹脂澆鑄工藝中,為了降低成本,改善樹脂某些性能(如耐磨性、自吸性、提高強(qiáng)度等等)。在樹脂中加人一些填料,填料種類繁多,主要有粘土、碳酸鈣、白云石、石英砂、金屬粉(鐵、鋁)、石墨、聚氯乙烯粉等。

在糊制玻璃鋼垂直或傾斜的部件時(shí),為了不使樹脂“流膠”,在樹脂中加入一些活性Si02填料(稱為觸變劑)。由于活性Si02的比表面很大,就使樹脂有觸變性。即當(dāng)樹脂受到外力時(shí)流動(dòng)、這樣在成型某些玻璃鋼部件時(shí),就可避免樹脂流失。

2)顏料糊

在某些場(chǎng)合,為了使玻璃鋼色澤美觀,一般在聚醋樹脂中加入無(wú)機(jī)顏料。在所使用的色料中一般不用有機(jī)染料,這是因?yàn)樵跇渲袒^(guò)程中會(huì)使色澤有大幅度的變化。碳黑在一般情況下也不使用。因?yàn)樗鼘?duì)聚酯有阻聚作用。制成的各種聚酯混用的顏料糊。顏色有黃、橙、 紅、綠、藍(lán)、乳白、淡藍(lán)、淡黃、灰白、白、黑色等各種顏色。

3)泡沫塑料

常用泡沫塑料與玻璃鋼制成夾層結(jié)構(gòu)。泡沫塑料是氣體填充的輕質(zhì)高分子材料。

四、玻璃鋼制造方法介紹

(1)手糊制作方法:

手糊成型工藝又稱接觸成型,是樹脂基復(fù)合材料生產(chǎn)中最早使用和應(yīng)用最普遍的一種成型方法。手糊成型工藝是以加有固化劑的樹脂混合液為基體,以玻璃纖維及其織物為增強(qiáng)材料,在涂有脫模劑的模具上以手工鋪放結(jié)合,使二者粘接在一起,制造玻璃鋼制品的一種工藝方法?;w樹脂通常采用不飽和聚酯樹脂或環(huán)氧樹脂,增強(qiáng)材料通常采用無(wú)堿或中堿玻璃纖維及其織物。在手糊成型工藝中,機(jī)械設(shè)備使用較少,它適于多品種、小批量制品的生產(chǎn),而且不受制品種類和形狀的限制。

(2)噴射成型方法:

一種借助于噴射機(jī)器的手工積層的方法。該方法具有效率高、成本低的特點(diǎn),有逐步取代傳統(tǒng)的手糊工藝的趨勢(shì)。其產(chǎn)品的整體性強(qiáng),沒(méi)有搭接縫,且制品的幾何尺寸基本上沒(méi)有受到限制,成型工藝不復(fù)雜,材料配方能保持一定的準(zhǔn)確性。其不足之處,在于制品的質(zhì)量在很大程度上,取決于操作工人的生產(chǎn)技能。另外,噴射所造成的污染,一般均大于其他的工藝方法。

(3)纖維纏繞工藝方法:

將浸漬過(guò)樹脂的連續(xù)纖維,按一定的規(guī)律纏繞到芯模上,層疊至所需的厚度固化后脫模,即成制品。該方法的特點(diǎn),是可按產(chǎn)品承受應(yīng)力情況來(lái)設(shè)計(jì)纖維的纏繞規(guī)律,使之充分發(fā)揮纖維的抗拉強(qiáng)度,并且容易實(shí)現(xiàn)機(jī)械化和自動(dòng)化,產(chǎn)品質(zhì)量較為穩(wěn)定,若配用不同的樹脂基體和纖維的有機(jī)復(fù)合,則可獲得最佳的技術(shù)經(jīng)濟(jì)效果。可成功地應(yīng)用于制作玻璃鋼管道、貯罐、氣瓶、風(fēng)機(jī)葉片、撐高跳竿、電線竿、羽毛球拍等的制品。

(4)模壓成型工藝和模塑料成型工藝:

其壓制工藝和設(shè)備條件基本相同,前者采用浸膠布作為模壓料,而后者采用片狀、團(tuán)狀、散狀的模壓料,首先將一定量的模壓料置于金屬對(duì)模中,而后在一定溫度和壓力下成型制得所需的玻璃鋼制品。這種生產(chǎn)成型方法,所制得的產(chǎn)品尺寸精確,表面光潔,可一次成型生產(chǎn)效率較高,且產(chǎn)品質(zhì)量較為穩(wěn)定,適合于大批量制作各種小型玻璃鋼制品。其不足之處是模具的設(shè)計(jì)和制造較為復(fù)雜,生產(chǎn)初期的投資較高,且制件受設(shè)備的限制較為突出。

(5)拉擠成型方法:

在牽引裝置牽引下,使浸漬樹脂的纖維增強(qiáng)材料,先在模具中預(yù)成型,并經(jīng)加熱使之固化成型,制成玻璃鋼型材,最后切割成所需長(zhǎng)度的玻璃鋼制品。

國(guó)內(nèi)主要采用手糊制作方法和纖維纏繞工藝方法,制作生產(chǎn)玻璃鋼產(chǎn)品。

五、玻璃鋼手糊制造工藝

(1)手糊成型工藝流程

該工藝過(guò)程:先在模具上涂一層脫模劑,然后將加有固化劑的樹脂混合料刷涂在模具上,再在膠層上鋪放按制品尺寸裁剪的增強(qiáng)材料,用刮刀、毛刷或壓輥迫使樹脂膠液均勻地浸入織物,并排除氣泡。待增強(qiáng)材料被樹脂膠液完全浸透之后,再鋪下一層。反復(fù)上述過(guò)程直到所需層數(shù),然后進(jìn)行固化。待制品固化后脫模,并打磨毛刺飛邊,補(bǔ)涂表面缺膠部位,對(duì)制品外形進(jìn)行最后檢驗(yàn)。

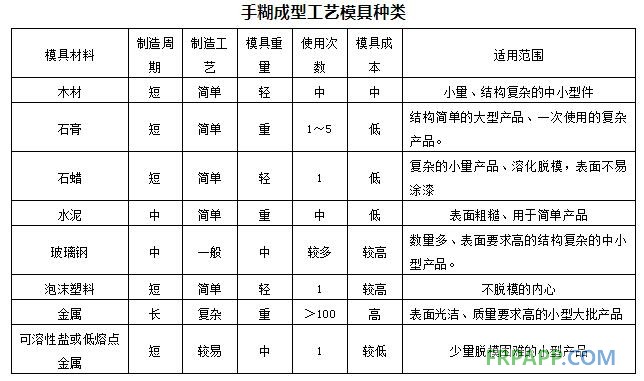

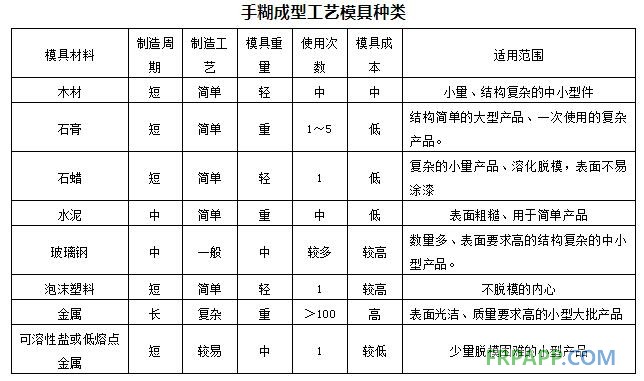

模具是手糊成型的必要工藝裝備,它對(duì)于保證制品質(zhì)量和降低成本關(guān)系極大。模具要有足夠的強(qiáng)度和剛度,在搬運(yùn)和使用過(guò)程中不易變形,以保證制品的型面精度。對(duì)加壓固化制品的模具更需有足夠高的強(qiáng)度和剛度。對(duì)加熱固化制品的模具要保證在固化溫度下不發(fā)生變形或翹曲。

手糊成型工藝采用最多的是玻璃鋼模具。將處理好的模具,安放在生產(chǎn)現(xiàn)場(chǎng),必要時(shí)用壓縮空氣、軟布、毛刷等工具對(duì)模具表面進(jìn)行清理雜物的工作,并在糊制前先檢查模具表面質(zhì)量狀況是否合格,如果有損壞,需進(jìn)行修補(bǔ),修補(bǔ)方法如下:

1)先將破損處清除,刮除受損傷表面,露出新的表面;

2)用丙酮清洗缺損處,并干燥之;

3)如果缺損處比較大,可以用樹脂膩?zhàn)蛹由倭慷糖欣w維填補(bǔ),使表面低于原表面并固化;

4)用膠衣樹脂加入與模具相同的顏料糊進(jìn)行二次修補(bǔ),并固化;

5)用水砂紙打磨表面,并拋光,如果不滿意可進(jìn)行二次,三次修補(bǔ)。

(2)手糊工藝使用原料

手糊玻璃鋼制品的主要原材料是合成樹脂與玻璃纖維,但是由于工藝條件的局限,手糊玻璃鋼用的樹脂必須是粘度比較小的并且是可以在室溫或者低溫下固化的。

樹脂:不飽和聚酯樹脂、乙烯基樹脂以及環(huán)氧樹脂和少數(shù)酚醛樹脂。

膠衣:膠衣是在不飽和聚酯樹脂中加入顏料和觸變劑等分散而成的。主要作用是對(duì)玻璃鋼制品表面的裝飾和對(duì)結(jié)構(gòu)層的保護(hù)。

阻燃劑(填料):阻燃劑是通過(guò)若干機(jī)理發(fā)揮其阻燃作用的,如吸熱作用、抑制鏈反應(yīng)、不燃?xì)怏w的窒息作用等。多數(shù)阻燃劑是通過(guò)若干機(jī)理共同作用達(dá)到阻燃目的。阻燃劑分為添加型和反應(yīng)型。添加型阻燃劑主要是通過(guò)在樹脂中添加阻燃劑發(fā)揮阻燃劑的作用。反應(yīng)型阻燃劑則是通過(guò)化學(xué)反應(yīng)在高分子材料中引入阻燃基團(tuán),從而提高材料的抗燃性。在阻燃劑類型中,添加型阻燃劑占主導(dǎo)地位,使用的范圍比較廣。常用阻燃劑類型有氫氧化鋁、玻璃微珠等。

促進(jìn)劑:可以提高樹脂反應(yīng)速率的一種用量較少的物質(zhì)。

固化劑:樹脂的固化是經(jīng)過(guò)縮合、閉環(huán)等化學(xué)反應(yīng)使熱固性樹脂發(fā)生不可逆的變化過(guò)程。固化劑能使樹脂(膠衣)發(fā)聚合或交聯(lián)作用而轉(zhuǎn)變成硬化材料。

玻璃纖維:玻璃纖維是一種性能優(yōu)異的無(wú)機(jī)非金屬材料。成分為二氧化硅、氧化鋁、氧化鈣、氧化硼、氧化鎂、氧化鈉等。它是以玻璃球或廢舊玻璃為原料經(jīng)高溫熔制、拉絲、絡(luò)紗、織布等工藝。最后形成各類產(chǎn)品,玻璃纖維單絲的直徑從幾個(gè)微米到二十幾米個(gè)微米,每束纖維原絲都有數(shù)百根甚至上千根單絲組成,通常作為復(fù)合材料中的增強(qiáng)材料,電絕緣材料和絕熱保溫材料,電路基板等。

玻璃纖維制品的品種與用途

無(wú)捻紗:是由平行原絲或平行單絲集束而成的。主要用于纏繞、模具各邊角的填充。

表面氈:這類氈由于采用中堿玻璃(C)制成,故賦予玻璃鋼耐化學(xué)性特別是耐酸性,同時(shí)因?yàn)闅直?、玻纖直徑較細(xì)之故,還可吸收較多樹脂形成富樹脂層,遮住了玻璃纖維增強(qiáng)材料(如方格布)的紋路,起到表面修飾作用。

短切氈:將玻璃原絲切割成50mm長(zhǎng),將其隨機(jī)但均勻地鋪陳在網(wǎng)帶上,隨后施以乳液粘結(jié)劑或撒布上粉末結(jié)劑經(jīng)加熱固化后粘結(jié)成短切氈。對(duì)短切氈的質(zhì)量要求如下:①沿寬度方向面積質(zhì)量均勻;②短切原絲在氈面中分布均勻,無(wú)大孔眼形成,粘結(jié)劑分布均勻;③具有適中的強(qiáng)度;④優(yōu)良的樹脂浸透性。

連續(xù)氈:將拉絲過(guò)程中形成的玻璃原絲或從原絲筒中退解出來(lái)的連續(xù)原絲呈8字形鋪敷在連續(xù)移動(dòng)網(wǎng)帶上,經(jīng)粉末粘結(jié)劑粘合而成。連續(xù)氈中纖維是連續(xù)的,故其對(duì)復(fù)合材料的增強(qiáng)效果較短切氈好。主要用在拉擠法、RTM法、壓力袋法及玻璃氈增強(qiáng)熱塑料(GMT)等工藝中。

方格布:是無(wú)捻粗紗平紋織物,是手糊玻璃鋼重要基材。方格布的強(qiáng)度主要在織物的經(jīng)緯方向上,對(duì)于要求經(jīng)向或緯向強(qiáng)度高的場(chǎng)合,也可以織成單向方格布。對(duì)方格布的質(zhì)量要求如下:①織物均勻,布邊平直,布面平整呈席狀,無(wú)污漬、起毛、折痕、皺紋等;②經(jīng)、緯密,面積重量,布幅及卷長(zhǎng)均符合標(biāo)準(zhǔn);③卷繞在牢固的紙芯上,卷繞整齊;④迅速、良好的樹脂透性;⑤織物制成的復(fù)合材料的干、濕態(tài)機(jī)械強(qiáng)度均應(yīng)達(dá)到要求。用方格布鋪敷成型的復(fù)合材料其缺點(diǎn)是層間剪切強(qiáng)度低,耐壓和疲勞強(qiáng)度差。

(3)玻璃鋼手糊工藝糊制過(guò)程

先在膠衣層或模具成型面上用毛刷或刮板等手糊工具均勻地涂刷一層配制好的樹脂,然后鋪上一層裁剪好的增強(qiáng)材料(表面氈或短切氈),隨之用輥?zhàn)訉⑵鋲壕o,使之緊密貼合,并注意排除氣泡,使氈充分浸漬,不得將兩層或兩層以上的增強(qiáng)材料同時(shí)鋪放。如此重復(fù)上述操作,直達(dá)到設(shè)計(jì)所需的厚度為止。制品厚度在4毫米以下的產(chǎn)品可一次成型,而當(dāng)制品厚度大于4毫米時(shí),應(yīng)分多次固化成型,否則會(huì)因固化散熱不良導(dǎo)致制品發(fā)焦、變色,影響制品的性能。首層氈(表面氈)必須進(jìn)行固化。分次固化時(shí)要求在30℃~60℃的溫度下加熱至少1-2小時(shí)。多次成型的制品,第二次糊制時(shí),應(yīng)將第一次糊制固化后形成的毛刺、氣泡鏟掉后方可繼續(xù)糊制下一鋪層。

糊制時(shí),應(yīng)注意樹脂對(duì)玻璃纖維的浸漬情況,首先涂刷樹脂時(shí)必須使樹脂浸潤(rùn)纖維的整個(gè)表面,然后通過(guò)滾壓使纖維內(nèi)部的空氣完全被樹脂所取代。保證第一層增強(qiáng)材料完全浸透樹脂并緊密貼合,這一點(diǎn)非常重要,特別對(duì)某些要在較高溫度條件下使用的制品尤為重要。因?yàn)榻n不良及貼合不好,空氣在制品固化處理和使用過(guò)程中會(huì)應(yīng)熱膨脹而產(chǎn)生氣泡。糊制短切氈時(shí),若某些溝角部位沒(méi)有充分浸漬樹脂,要用點(diǎn)刷法涂刷樹脂,否則會(huì)把纖維弄亂,使纖維移位,以致分布不均勻,造成厚薄不一。鋪在內(nèi)部深角處的增強(qiáng)材料,如果用刷子或浸漬輥?zhàn)与y使其緊密貼合時(shí),則可以用手抹平壓緊。若平面某些部位或纖維布沒(méi)有充分浸漬樹脂,可用輥?zhàn)诱茨z進(jìn)行滾壓。

搭縫處理:同一鋪層纖維盡可能連續(xù),忌隨意切斷或拼接,但由于產(chǎn)品尺寸、復(fù)雜程度等原因的限制難以達(dá)到時(shí),糊制時(shí)可采取對(duì)接式鋪層,各層搭縫須錯(cuò)開(kāi)直至糊到產(chǎn)品所要求的厚度。如果強(qiáng)度要求較高時(shí),為了保證產(chǎn)品的強(qiáng)度,兩塊布之間應(yīng)采用搭接,搭接寬度約為50mm。同時(shí),每層的搭接位置應(yīng)盡可能的錯(cuò)開(kāi)。若制品的造型比較復(fù)雜,某些地方增強(qiáng)材料鋪放不平整,氣泡不易排除時(shí),可用剪刀將該處剪開(kāi),并使之貼平,應(yīng)當(dāng)注意每層剪開(kāi)的部位應(yīng)錯(cuò)開(kāi),以免造成強(qiáng)度損失。對(duì)有一定角度的部位,可用無(wú)捻紗和樹脂填充。若產(chǎn)品某些部位比較大,可在該處適當(dāng)增厚或增加補(bǔ)強(qiáng)筋,以滿足使用要求。

(4)產(chǎn)品固化

制品固化分硬化和熟化兩個(gè)階段:從凝膠到三角化一般要24h,此時(shí)固化度達(dá)50%~70%(巴柯?tīng)栍残远葹?5),可以脫模,脫后在自然環(huán)境條件下固化1~2周才能使制品具有力學(xué)強(qiáng)度,稱熟化,其固化度達(dá)85%以上。加熱可促進(jìn)熟化過(guò)程,對(duì)聚酯玻璃鋼,80℃加熱3h,對(duì)環(huán)氧玻璃鋼,后固化溫度可控制在150℃以內(nèi)。加熱固化方法很多,中小型制品可在固化爐內(nèi)加熱固化,大型制品可采用模內(nèi)加熱或紅外線加熱

(5)脫模和修整

脫模要保證制品不受損傷。

脫模方法有如下幾種:

1)頂出脫模:在模具上預(yù)埋頂出裝置,脫模時(shí)轉(zhuǎn)動(dòng)螺桿,將制品頂出。

2) 壓力脫模:模具上留有壓縮空氣或水入口,脫模時(shí)將壓縮空氣或水(0.2MPa)壓入模具和制品之間,同時(shí)用木錘和橡膠錘敲打,使制品和模具分離。

3) 大型制品(如船)脫模:可借助千斤頂、吊車和硬木楔等工具。

4)復(fù)雜制品可采用手工脫模方法:先在模具上糊制二三層玻璃鋼,待其固化后從模具上剝離,然后再放在模具上繼續(xù)糊制到設(shè)計(jì)厚度,固化后很容易從模具上脫下來(lái)。

5)修整:

修整分兩種:一種是尺寸修整,另一種缺陷修補(bǔ)。

1:尺寸修整 成型后的制品,按設(shè)計(jì)尺寸切去超出多余部分;

2:缺陷修補(bǔ) 包括穿孔修補(bǔ),氣泡、裂縫修補(bǔ),破孔補(bǔ)強(qiáng)等。

(4)后續(xù)處理

玻璃鋼產(chǎn)品切割打磨及表面處理。

六、玻璃鋼纏繞法制造工藝

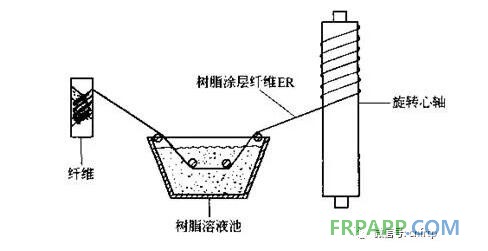

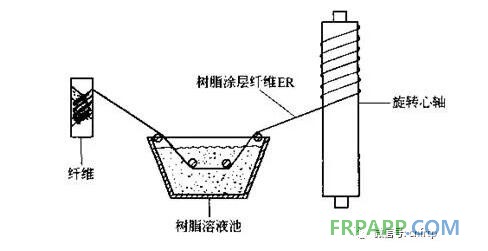

玻璃鋼纏繞成型工藝是將浸過(guò)樹脂膠液的連續(xù)纖維或布袋,按照一定規(guī)律纏繞到芯模上,然后脫模成增強(qiáng)塑料制品的工藝過(guò)程。

(一)纏繞成型工藝分類

干法纏繞:選用預(yù)浸紗帶(或布帶)在纏繞機(jī)上經(jīng)加熱軟化至粘留后纏繞到芯模上。

濕法纏繞:將無(wú)捻粗紗(或布帶)浸漬樹脂膠液后直接纏繞到芯模上。

半干法纏繞:將無(wú)捻粗紗(或布帶)浸漬樹脂膠液,預(yù)烘后隨即纏繞到芯模上。

根據(jù)現(xiàn)場(chǎng)了解情況,主要介紹濕法纏繞工藝流程:

(二)玻璃鋼纏繞成型優(yōu)缺點(diǎn)及應(yīng)用

玻璃鋼纏繞成型的優(yōu)點(diǎn):①能夠按產(chǎn)品的受力狀況設(shè)計(jì)纏繞規(guī)律,使能充分發(fā)揮纖維的強(qiáng)度;②比強(qiáng)度高:一般來(lái)講,纖維纏繞壓力容器與同體積、同壓力的鋼質(zhì)容器相比,重量可減輕40~60%;③可靠性高:纖維纏繞制品易實(shí)現(xiàn)機(jī)械化和自動(dòng)化生產(chǎn),工藝條件確定后,纏出來(lái)的產(chǎn)品質(zhì)量穩(wěn)定,精確;④生產(chǎn)效率高:采用機(jī)械化或自動(dòng)化生產(chǎn),需要操作工人少,纏繞速度快(240m/min),故勞動(dòng)生產(chǎn)率高;⑤ 成本低:在同一產(chǎn)品上,可合理配選若干種材料(包括樹脂、纖維和內(nèi)襯),使其再?gòu)?fù)合,達(dá)到最佳的技術(shù)經(jīng)濟(jì)效果。

玻璃鋼纏繞成型的缺點(diǎn):①纏繞成型適應(yīng)性小,不能纏任意結(jié)構(gòu)形式的制品,特別是表面有凹的制品,因?yàn)槔p繞時(shí),纖維不能緊貼芯模表面而架空;②纏繞成型需要有纏繞機(jī),芯模,固化加熱爐,脫模機(jī)及熟練的技術(shù)工人,需要的投資大,技術(shù)要求高,因此,只有大批量生產(chǎn)時(shí)才能降低成本,才能獲得較好的技術(shù)經(jīng)濟(jì)效益。

玻璃鋼纏繞制品的應(yīng)用:①壓力容器;②大型貯罐和鐵路罐車;③化工管道;④軍工產(chǎn)品。

(三)制造過(guò)程

(1)原材料準(zhǔn)備

纏繞前,需按照相關(guān)成型工藝指導(dǎo)文件的具體要求對(duì)增強(qiáng)材料、樹脂基體及其他輔助材料進(jìn)行復(fù)查。

(2)膠液配置

根據(jù)工藝設(shè)計(jì)文件要求對(duì)各組分進(jìn)行稱量,按照配方要求向樹脂基體中依次加入溶劑、固化劑、促進(jìn)劑或其他輔助材料,經(jīng)人工或攪拌器充分?jǐn)嚢杈鶆蚝蠓娇墒褂???紤]到不同樹脂體系適用期的不同,一次配置的膠液數(shù)量不能過(guò)多,以免浪費(fèi)。

(3)設(shè)備檢驗(yàn)、調(diào)試和程序的輸入

纏繞前需對(duì)纏繞機(jī)進(jìn)行必要的檢驗(yàn)、調(diào)試和程序輸入等工作。

(4)芯模的處理和安裝

芯模主要有:金屬芯模、石膏芯模、水溶性芯模。在芯模使用前,都要做好表面處理及清洗。

(5)纏繞成型

纏繞前首先進(jìn)行張力的調(diào)節(jié),對(duì)張力控制機(jī)構(gòu)進(jìn)行調(diào)節(jié),以達(dá)到工藝文件規(guī)定的張力精度;按設(shè)計(jì)要求進(jìn)行定線型的纏繞,并隨時(shí)調(diào)節(jié)浸膠裝置控制纖維帶膠量;纏繞中應(yīng)不斷添加新膠液,清除膠輥上的紗毛和滴落在設(shè)備上的膠液,以保證整個(gè)生產(chǎn)線的清潔衛(wèi)生;然后即將結(jié)束時(shí),測(cè)其厚度,達(dá)到設(shè)計(jì)要求即可停機(jī)。

(6)固化

產(chǎn)品固化應(yīng)嚴(yán)格按照工藝規(guī)定的固化制度進(jìn)行。將產(chǎn)品放于烘箱、固化爐、真空罐或常溫下固化。產(chǎn)品按已確定的固化制度進(jìn)行固化。

(7)脫模

固化后要將其中的芯模脫除,根據(jù)芯模的結(jié)構(gòu)形式不同,脫模方法也不相同。

(8)產(chǎn)品加工與修整

纏繞成型產(chǎn)品如圖

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)