1 引言

近年來,我國東部油田多已進人后期開發(fā)。為了穩(wěn)定原油生產(chǎn),各油田普遍采用注水工藝來增加地層能量,提高產(chǎn)液量,從而達到穩(wěn)產(chǎn)增產(chǎn)的目的。但是,由于我國淡水資源匾乏,所以在注水工藝中多采用污水回注,根據(jù)國內某油田的調查研究表明,由于在回注的污水中含有大量的腐蝕性物質,如:H2S, S02,NaCl, Ca2+‘等,這些物質對金屬的平均腐蝕速度為每年1一1. 7mm。長期以來,國內外都在積極開展新材料、新工藝的研究,在二次采油和三次采油過程中使用高壓玻璃鋼管作為地面油氣集積和輸送管線,以及井下油管、套管已是屢見不鮮。

為了解決目前各大油田存在的鋼管嚴重腐蝕問題,打破高壓玻璃鋼管單純依賴國外技術的現(xiàn)狀,我們把高壓玻璃鋼管道作為一個系統(tǒng)工程,從材料選擇、管材(件)制造、質量控制到安裝搶修以及售后服務,均制定了一整套完整的工藝。經(jīng)在油田實際運行證明,我們研制的高壓玻璃鋼管道完全能夠滿足油田使用要求,主要性能指標已超過國際先進水平。

2 高壓玻璃鋼管的特點及重點應用領域

|

名稱

|

玻璃鋼管

|

鋼管

|

|

|

比強度(MPa)

|

100一168

|

49

|

|

|

拉伸強度(MPa)

|

環(huán)向

|

320

|

380

|

|

軸向

|

160

|

||

|

沖擊強度(c/m2)

|

1.5 × 105

|

2.3 x 105

|

|

|

密度(g/cm')

|

1.8~2.1

|

7.84

|

|

|

彈性模量(GPa)

|

環(huán)向

|

25.2

|

210 x 103

|

|

軸向

|

17.6

|

||

|

導熱系數(shù)(W/mlc)

|

0.23~0.45

|

54

|

|

|

熱膨脹系數(shù)(m/m/℃)

|

1.12 x 10一5

|

1.23 x 10一5

|

|

|

絕對粗糙度(mm)

|

0.0053

|

0.046

|

|

|

摩阻系數(shù)

|

0.016

|

0.035

|

|

|

Hazen一Willians系數(shù)C

|

150

|

120

|

|

(1) 使用壽命長。其設計使用壽命可達到30年至50年;

(2) 性能可設計性、產(chǎn)品適用性強??筛鶕?jù)使用工況設計成耐高溫(一般最高可達120℃,選擇合適的樹脂體系可達到160℃ )、耐高壓(一般最高可達25MPa;經(jīng)過特殊設計,部分型號可達到30MPa),滿足一

定腐蝕性能要求的產(chǎn)品;

(3) 安裝、運輸方便,免維護。玻璃鋼的密度不足鋼的1/4,搬運、安裝都非常方便,DN 100以下的管線只需3個人和一些必備的簡單工具即可,工程費用低;

(4)內壁光滑,介質輸送阻力小。由于模具表面光潔度高,制成的管道內壁哈森一威廉姆斯系數(shù)高達150,且其不結垢的特性使管內壁的光潔度不會隨時間而改變;

(5)抗菌性能好,不易寄生有機物。這一點對于二次和三次采油過程中使用的聚合物和微生物驅油技術非常有利;

(6)導熱系數(shù)小,不足鋼的百分之一,保溫性能好。

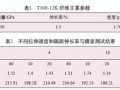

表1高壓玻璃鋼管與鋼管的性能比較

高壓玻鋼管在石油工業(yè)主要用于以下領域:

(1) 原油或天然氣集積和輸送;

(2) 化學處理及污水處理管線;

(3)高、中、低壓流體輸送管線;

(4) 鹽水注人管線;

(5)三次采油注入(聚合物、C02, NaOH等)管線;

(6) 罐進、出液管及站內管線。

(7) 生產(chǎn)井,處理井(鹽水、化學流體或污水),注人井(鹽水、C02、聚合物、熱等)。

其中(1)-(6)采用高壓玻璃鋼線管,(7)采用高壓玻璃鋼油管、套管。

3 高壓玻璃鋼管與鋼管的性能比較

3.1 物理機械性能

高壓玻璃鋼管(線管)與鋼管的性能比較如表1所示。

3.2 流體性能

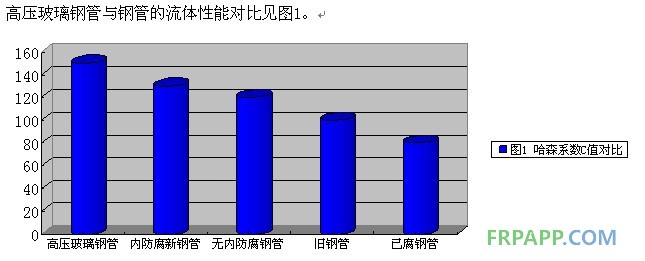

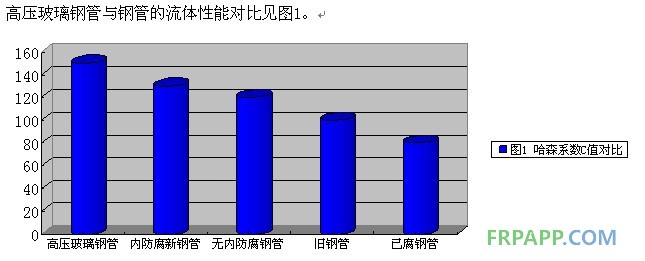

高壓玻璃鋼管與鋼管的流體性能對比見圖1。

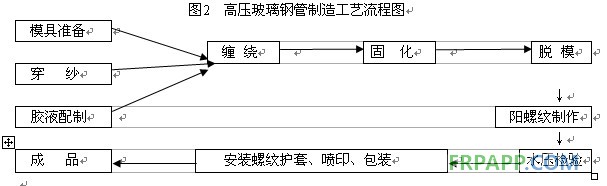

4 高壓玻璃鋼管制造工藝流程

高壓玻璃鋼管以高強度的連續(xù)無捻粗紗浸漬環(huán)氧樹脂,采用纖維纏繞工藝制造,主要制造工藝流程如下圖2所示。

5 材料選擇

5.1 增強材料

選擇增強材料時主要考慮如下幾個因素:

1)所用基體材料的類型;

2)浸潤劑的種類;

3)設計上的考慮;

4)纏繞設備;

5)制品工況;

6)成本因素。

玻璃纖維在選擇時工藝性能非常重要,因為工藝性能的好壞不僅影響產(chǎn)品質量,而且直接影響生產(chǎn)效率見表2。

表2 常用玻璃纖維的物理-機械性能

|

性 能

|

玻璃纖維規(guī)格

|

||

|

735

|

1100

|

2000

|

|

|

偶聯(lián)劑

|

硅烷型

|

||

|

單絲直徑(um)

|

13.4

|

16.4

|

15.6

|

|

固含量(%)

|

0.55

|

0.67

|

0.74

|

|

拉伸強度(MPa)

|

2350~2790

|

2200~2700

|

2210~2700

|

|

拉伸模量(GPa)

|

72.4

|

||

5.2 基體材料

(1)樹脂體系的選擇

纖維的類型、品種及鋪層決定了復合材料的極限強度,而樹脂基體則通過與增強材料的有效匹配和應力傳遞作用,使纖維的性能得以充分發(fā)揮,從而制造出高性能的復合材料制品。此外,高壓玻璃鋼管的有些性能如耐高溫性能、耐腐蝕性和耐老化性能等,主要由樹脂基體決定。

環(huán)氧樹脂和乙烯基酷樹脂是制造高壓玻璃鋼管時常用的樹脂基體。

環(huán)氧樹脂具有優(yōu)異的物理機械性能,在高溫下具有優(yōu)良的性能保持率。同時具有優(yōu)異的操作性能和加工性能,用它制成的復合材料性能優(yōu)良,成本低廉。因此,環(huán)氧樹脂是高壓玻璃鋼管中應用得最廣泛的樹脂基體。

環(huán)氧樹脂中通常含有多個環(huán)氧基,它可與多種類型的固化劑反應,生成三維交聯(lián)結構??砂床煌墓に囈蠛托阅芤筮x擇固化劑。例如,使用胺類固化劑(與液體環(huán)氧樹脂共用)可得到室溫下粘度中等、適用期適中、耐腐蝕性好、高溫性能尚可的基體體系。同時,為了達到最佳粘接性能,基體樹脂必須在特定的固化制度下固化。酸Iff是環(huán)氧樹脂的另一種常用固化劑。常用的有METHPA,MEHHPA, MNA等。為了縮短固化時間,提高固化度,通常引入適當比例的促進劑。

針對不同的使用環(huán)境,我們設計了三種耐溫等級,兩種輸送介質的常規(guī)樹脂體系,見下表3。

表3高壓玻璃鋼管的樹脂體系與耐溫等級

|

樹脂體系

|

環(huán)氧/酸酐

|

環(huán)氧/脂環(huán)胺

|

環(huán)氧/芳香胺

|

|

耐溫等級(℃)

|

80

|

95

|

120

|

|

輸送介質

|

酸性

|

堿性

|

|

注:1.耐溫等級為長期使用溫度上限;

2.根據(jù)輸送介質濃度、溫度脂體系。

(2)環(huán)氧樹脂的固化

解決高壓玻璃鋼管耐滲漏間題合適的材料和制造工藝過程。

高壓玻璃鋼管失效時的環(huán)向應力受樹脂體系固化程度的影響較大。因為要想提高其耐溫等級即要求有較高的玻璃化轉變 溫度,必然要求有較高的固化程度。但固化度越高,樹脂基體的斷裂延水壓失效壓力試驗時,樹脂基體首先開裂,樹脂與纖維逐漸脫開,裂紋進一步擴展,導致管體滲漏,降低了管材的失效壓力,進而降低其失效時的環(huán)向應力,使纖維的性能得不到充分發(fā)揮,因此,應根據(jù)設計要求選擇合適的固化程度,以滿足其性能要求。

6 產(chǎn)品規(guī)格

高壓玻璃鋼管的基本參數(shù)見表4。

高壓玻璃鋼管件的基本參數(shù)見表5。

表4 高壓玻璃鋼線管的基本參數(shù)

|

項 目

|

數(shù) 值

|

||||||

|

公稱規(guī)格(mm)

|

DN40

|

DN50

|

DN65

|

DN80

|

DN100

|

DN 150

|

DN200

|

|

螺紋尺寸(in)

|

1.900

|

23/8

|

27/8

|

31/2

|

41/2

|

7

|

85/8

|

|

公稱長度(m)

|

9. 144

|

||||||

|

公稱壓力等級(MPa)

|

PN3.5~PN25

|

||||||

|

耐溫等級(℃)

|

~120

|

||||||

表5 高壓玻璃鋼管件的基本參數(shù)

|

項 目

|

參數(shù)值

|

|

公稱規(guī)格(mm)

|

DN40~DN200

|

|

曲率半徑

|

≥1DN

|

|

公稱壓力等級(Mpa)

|

PN7~PN26

|

|

耐溫等級(℃)

|

~120

|

7 結語

高壓玻璃鋼管在結構設計上有嚴格的規(guī)范,在材料選擇上有較寬的范圍,對制造檢驗過程要求均較高,我們研制的高壓玻璃鋼管道工藝技術和安裝技術已經(jīng)通過一系列試驗與生產(chǎn)考核,目前相關產(chǎn)品已經(jīng)用于油田生產(chǎn)中,技術性能指標滿足實際使用需求。API標準規(guī)定進行100%廠內水壓檢驗,主要是因為對于油田生產(chǎn)而言,材的質量和制造水平具有重大意義。高壓玻璃鋼管在解決鋼管線穿孔腐蝕、節(jié)能降耗等方面必將發(fā)揮重要作用。隨著各生產(chǎn)廠家的制造工藝水平和用戶認知程度的提高,以及質量保證體系的進一步完善,

京ICP備14000539號-1

京ICP備14000539號-1