摘要:碳纖維(CF)增強樹脂基復(fù)合材料(CFRP)是先進復(fù)合材料的典型代表,具有密度小、力學(xué)性能優(yōu)異、耐熱、耐低溫等優(yōu)點,在航空航天、軍事、汽車、體育等領(lǐng)域具有重要的應(yīng)用前景,但是碳纖維表面光滑呈惰性,與樹脂基體的界面粘結(jié)性差,限制了CFRP復(fù)合材料性能的發(fā)揮。針對這一問題,本文采用PAN基碳纖維和雙酚A型環(huán)氧樹脂作為復(fù)合材料的增強相和樹脂基體,展開CF的表面處理及其CFRP復(fù)合材料界面性能的研究。本文采用氨水處理和濃HNO3處理碳纖維表面,通過單絲拔出實驗測試復(fù)合材料的界面結(jié)合強度來表征復(fù)合材料的界面粘結(jié)性能,并分析了機械錨定和化學(xué)鍵合兩種作用共同出現(xiàn)并對復(fù)合材料界面性能起改善作用時,兩個因素之間的關(guān)系,以及起主導(dǎo)作用的因素,對碳纖維與樹脂間相容性機理的研究具有知道作用。

1、引言

1.1碳纖維概述

碳纖維是有機纖維在惰性氣氛中經(jīng)高溫碳化和石墨化制成的纖維狀碳,是一種高性能的先進非金屬材料。根據(jù)原料不同,碳纖維可分為聚丙烯腈(PAN)系碳纖維、瀝青系碳纖維、黏膠系碳纖維、人造絲系碳纖維等。其中聚丙烯腈基碳纖維綜合性能最好,產(chǎn)量占碳纖維總產(chǎn)量的90%以上。由于原料及制法不同,所得碳纖維的性能也不一樣。根據(jù)力學(xué)性能的不同,碳纖維可分為超高強度碳纖維(UHS)、高強度碳纖維(HS)、超高模量碳纖維(UHM)、高模量碳纖維(HM)、中等模量碳纖維(MM)、普通碳纖維等等。

我國對碳纖維的研究始于20世紀60年代,80年代開始研究高強型碳纖維。目前,利用自主技術(shù)研制的少數(shù)國產(chǎn)T300、T700碳纖維產(chǎn)品已經(jīng)達到國際同類產(chǎn)品水品。但是與國際水平相比,國產(chǎn)碳纖維強度低、平均穩(wěn)定性差、毛絲多、品種單一且價格昂貴,而且國內(nèi)碳纖維總生產(chǎn)能力較小,不能滿足國內(nèi)的需要,仍需大量進口。這些都嚴重影響了我國高新技術(shù)的發(fā)展,尤其制約了航空航天及國防軍工事業(yè)的發(fā)展,與我國的經(jīng)濟發(fā)展進程不相稱。所以研制生產(chǎn)高性能和高質(zhì)量的碳纖維以滿足軍工和民用產(chǎn)品的需求,扭轉(zhuǎn)大量進口的局面,是當(dāng)前我國碳纖維工業(yè)發(fā)展的迫切任務(wù)。

碳纖維具有石墨的基本結(jié)構(gòu),但不是理想的石墨點陣結(jié)構(gòu),而是所謂的亂層石墨結(jié)構(gòu)。在碳纖維形成過程中,其表面會形成各種微小的缺陷,碳纖維的表面活性與處于邊緣和缺陷位置的碳原子數(shù)目有關(guān)。碳纖維的密度小,質(zhì)量輕,相當(dāng)于鋼密度的1/4,鋁合金密度的1/2;具有優(yōu)異的力學(xué)性能,熱穩(wěn)定性優(yōu)良等優(yōu)點。

1.2碳纖維復(fù)合材料

盡管碳纖維單獨使用發(fā)揮某些功能,但它屬于脆性材料,只有將它基體材料牢固地結(jié)合在一起時,才能有效發(fā)揮其優(yōu)異的力學(xué)性能。因此,碳纖維主要用作復(fù)合材料中的增強相。目前用途最廣的是碳纖維增強樹脂基復(fù)合材料。主要分為兩大類:一類是熱固性樹脂,另一類是熱塑性樹脂。熱固性樹脂由反應(yīng)性低分子量預(yù)聚體或帶有活性基團高分子量聚合物組成;成型過程中,在固化劑或熱作用下進行交聯(lián)、縮聚,形成不熔不溶的交聯(lián)體型結(jié)構(gòu)。在復(fù)合材料中常采用的有環(huán)氧樹脂、雙馬來酰亞胺樹脂、聚酰亞胺樹脂以及酚醛樹脂等。熱塑性樹脂由線型高分子量聚合物組成,在一定條件下溶解熔融,只發(fā)生物理變化。常用的有聚乙烯、尼龍、聚四氟乙烯等。

與傳統(tǒng)材料相比,碳纖維增強樹脂基復(fù)合材料具有耐高溫、耐腐蝕、質(zhì)量輕、機械強度高的優(yōu)點,不僅在軍事國防、航空航天等尖端領(lǐng)域,在汽車、電子電器、體育用品等民用領(lǐng)

1.3復(fù)合材料的界面

復(fù)合材料的界面是由復(fù)合材料中增強材料表面與基體材料表面相互作用形成的。它不是簡單的幾何平面,而是包含著兩相之間的過渡區(qū)域的三維界面相,界面相內(nèi)的化學(xué)組成、分子排列、熱性能、力學(xué)性能呈現(xiàn)連續(xù)梯度性變化。界面相很薄,是準(zhǔn)微觀的,它的結(jié)構(gòu)由增強材料與基體材料表面的組成及二者之間的反應(yīng)性能決定的。在兩相復(fù)合過程中,會出現(xiàn)熱應(yīng)力、界面化學(xué)效應(yīng)和界面結(jié)晶效應(yīng),這些效應(yīng)對復(fù)合材料的宏觀性能產(chǎn)生直接的影響。

對于纖維樹脂基復(fù)合材料,其界面的形成可以分為兩個階段,第一階段是基體與增強纖維的接觸與浸潤過程。這一過程主要取決于纖維和基體的表面自由能,具有高表面自由能的纖維與基體浸潤性好,粘結(jié)界面可形成大的分子間作用力,因此具有高地粘結(jié)強度;第二階段是纖維與基體間通過相互作用來使界面固定下來,形成固定的界面層。這一階段受第一階段的影響,同時也直接決定著所形成界面層的結(jié)構(gòu)。

2、界面層的作用機理簡介

在組成復(fù)合材料的兩相中,一般總有一相以溶液或熔融的流動狀態(tài)與另一相接觸,然后經(jīng)固化反應(yīng)使兩相結(jié)合在一起形成復(fù)合材料。在這一過程中,兩相間的作用機理一直是人們所關(guān)心的問題。目前,有關(guān)復(fù)合材料界面作用機理主要有以下幾種理論:

2.1機械粘結(jié)理論

機械粘結(jié)理論認為纖維表面存在高低不平的峰谷和細微的孔洞結(jié)構(gòu),當(dāng)樹脂基體填充并固結(jié)后,樹脂和纖維表面產(chǎn)生機械性的互鎖現(xiàn)象,而此種粘接作用的強弱與纖維表面的粗糙程度及樹脂基體在復(fù)合材料制備過程中對于纖維的潤濕性大小有很大的關(guān)聯(lián)。

2.2化學(xué)鍵合理論

化學(xué)鍵合理論認為要使纖維與樹脂基體間實現(xiàn)有效的粘結(jié),兩相的表面應(yīng)含有能相互發(fā)生化學(xué)反應(yīng)的活性基團,通過官能團的反應(yīng)以化學(xué)鍵結(jié)合形成界面。若兩相之間不能直接進行化學(xué)反應(yīng),也可通過偶聯(lián)劑的媒介作用以化學(xué)鍵的方式互相結(jié)合。表面處理在纖維表面引入-COOH、-OH等活性基團,使纖維與樹脂基體在界面形成化學(xué)鍵,提高了纖維與樹脂基體的反應(yīng)能力與粘結(jié)強度。目前,化學(xué)鍵合理論是應(yīng)用最廣也是應(yīng)用最成功的理論,但是有些現(xiàn)象難以用化學(xué)鍵合理論做出令人滿意的解釋。

2.3過渡層理論

復(fù)合材料成型時基體和增強體的熱膨脹系數(shù)相差很大,在固化過程中,二者界面上就會產(chǎn)生附加應(yīng)力,此處成型時固化收縮也會產(chǎn)生內(nèi)應(yīng)力。過渡層理論認為在基體和增強體的界面存在一個過渡層,可以起到應(yīng)力松弛的作用。一種理論認為過渡層是塑性層,塑性層的形變能起到松弛應(yīng)力的作用。另一種理論認為過渡層是模量介于基體和增強體之間的界面層,它能起到平均傳遞應(yīng)力的作用。

2.4擴散理論

擴散理論是由Borozncui首先提出的。該理論認為高聚物間的相互粘結(jié)是由表面大分子相互擴散所致,即兩相的分子鏈互相擴散、滲透、纏結(jié)而形成界面層,從而有利于提高界面粘結(jié)強度。擴散理論有很大局限性,例如,高聚物粘結(jié)劑與無機物之間顯然不會發(fā)生界面擴散問題。

2.5靜電理論

靜電理論認為所有的粘結(jié)現(xiàn)象大部分可解釋為界面上的電荷轉(zhuǎn)移而產(chǎn)生電雙層,兩個接觸的表面各帶不同的正負電荷,就如同化學(xué)酸堿反應(yīng)或鍵結(jié)合離子作用,此種結(jié)合力量的大小視電荷的密度而定,這種作用在玻璃纖維復(fù)合材料中,對添加偶聯(lián)劑而言是非常重要的,硅烷類偶聯(lián)劑即可能造成正負離子的效應(yīng),使得電荷相互吸引而達到粘結(jié)的目的。但靜電理

2.6摩擦理論

摩擦理論認為,基體與增強材料界面的形成完全是由于摩擦作用,基體與增強材料間的摩擦系數(shù)決定了復(fù)合材料的強度。處理劑的作用在于增加了基體與增強材料間的摩擦系數(shù),從而使復(fù)合材料的強度提高。該理論可較好的解釋復(fù)合材料界面受水等小分子物質(zhì)浸入后強度下降,干燥后強度又能部分恢復(fù)現(xiàn)象。水等小分子浸入界面使基體與增強材料間的摩擦因數(shù)減小,界面?zhèn)鬟f應(yīng)力的能力減弱,故強度降低。干燥后界面水分減少,基體與增強材料間的摩擦因數(shù)增大,傳遞應(yīng)力的能力增加,故強度部分恢復(fù)。

復(fù)合材料的基體與增強材料間界面的形成和破壞是一個極其復(fù)雜的物理和化學(xué)過程,目前人們對界面的認識還不夠深入,還沒有一種理論能完善的解釋各種界面現(xiàn)象,界面理論還有待進一步發(fā)展和完善。

3、氨水和濃HNO3對碳纖維表面處理及其增強環(huán)氧樹脂界面性能研究

3.1氨水改性碳纖維及其增強環(huán)氧樹脂復(fù)合材料界面性能研究實驗部分

碳纖維表面光滑且呈化學(xué)惰性,與基體浸潤性差,不能與基體進行有效粘合。因此,要獲得界面結(jié)合性能優(yōu)良的碳纖維復(fù)合材料,必須對其進行表面處理,通過表面處理可以改善碳纖維的表面浸潤性,產(chǎn)生適合于粘結(jié)的表面形態(tài),從而提高復(fù)合材料的界面結(jié)合性能。

復(fù)合材料界面性能的提高主要歸功于纖維表面粗糙度的增大和纖維表面極性官能團的增多這兩個因素。在對纖維進行表面處理時,這兩個因素往往同時出現(xiàn)并對復(fù)合材料的界面性能的改善同時起作用,這兩個因素之間的關(guān)系,以及是否存在對復(fù)合材料界面性能的提高起主要作用的因素,目前尚沒有被弄清楚,這就需要對這兩個影響因素進行分別研究。

實驗中選用PAN基碳纖維和雙酚A型環(huán)氧樹脂作為復(fù)合材料的增強體和樹脂基體,采用氨水處理方法對碳纖維表面進行改性??疾煸?4h、48h、72h、96h、120h不同處理時間下,對碳纖維增強環(huán)氧樹脂復(fù)合材料的界面粘結(jié)性能的影響進行了研究。

3.2結(jié)果與討論

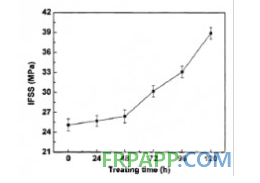

界面結(jié)合強度(IFSS)是評價增強纖維與樹脂基體界面粘結(jié)好壞的一個重要性能。我采用單絲拔出實驗的方法得到碳纖維增強環(huán)氧樹脂復(fù)合材料的界面結(jié)合強度,并研究了表面粗糙度對碳纖維增強環(huán)氧樹脂復(fù)合材料界面粘結(jié)性能的影響。圖3-1為A-CF/EP復(fù)合材料的界面結(jié)合強度。

由圖3-1可見,A-CF/EP復(fù)合材料的界面結(jié)合強度均高于CF/EP復(fù)合材料的界面結(jié)合強度,處理時間分別為24h、48h、72h、96h時,界面結(jié)合強度分別提高了2.4%、5.2%、30.3%和31.9%,處理時間為120h時,復(fù)合材料的界面結(jié)合強度提高幅度最大,提高了55.0%。這是因為氨水處理碳纖維的刻蝕作用在其表面上形成了分子尺寸的刻蝕坑,大大提高了碳纖維表面的粗糙度和增大了其比表面積。當(dāng)碳纖維與環(huán)氧樹脂復(fù)合時,環(huán)氧樹脂填充到碳纖維表面的刻蝕孔洞,冷卻后碳纖維與環(huán)氧樹脂之間就生成了凹凸不平、犬牙交錯的界面,從而產(chǎn)生良好的機械錨定效應(yīng),使得復(fù)合材料的界面粘結(jié)強度得到增大。雖然長時間處理使纖維的單絲拉伸強度有所下降,但是復(fù)合材料界面粘結(jié)的增強有利于外界應(yīng)力在纖維和樹脂基體之間的傳遞,所以處理后A-CF/EP復(fù)合材料的界面結(jié)合強度仍然提高了。

圖3-1 A-CF/EP復(fù)合材料的界面結(jié)合強度

3.3濃HNO3改性碳纖維及其增強環(huán)氧樹脂復(fù)合材料界面性能研究實驗部分

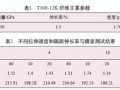

研究了纖維表面粗糙度的增大和纖維表面極性官能團的增多這兩個因素同時存在時,如何共同對碳纖維增強環(huán)氧樹脂復(fù)合材料界面性能的提高起作用,還探討了這兩個因素之間的關(guān)系以及哪一個因素對復(fù)合材料界面性能的提高起主導(dǎo)作用。實驗中選用PAN基碳纖維和雙酚A型環(huán)氧樹脂作為復(fù)合材料的增強體和樹脂基體,采用濃HNO3處理方法對碳纖維表面進行改性??疾煸?0min、20min、30min、60min、90min、4h、10h不同處理時間下,對碳纖維增強環(huán)氧樹脂復(fù)合材料的界面粘結(jié)性能的影響因素進行了研究。

3.4結(jié)果與討論

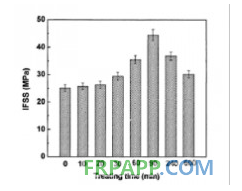

圖3-2為濃HNO3處理時間對碳纖維增強環(huán)氧樹脂復(fù)合材料的界面結(jié)合強度的影響。從圖中可以看出,隨著濃HNO3處理時間的增加,復(fù)合材料的界面結(jié)合強度呈現(xiàn)先增加后減小的趨勢,在處理時間為90min時達到最大值44.5MPa,與CF相比增加了77.2%。

隨濃HNO3時間增加,復(fù)合材料的界面結(jié)合強度呈現(xiàn)先增加后減小的趨勢,在處理時間為90min時達到最大值44.5MPa,與CF相比增加了77.2%。纖維表面粗糙程度變化不大時,表面含氧活性官能團的數(shù)量迅速增加,已經(jīng)可以與樹脂基體在界面形成很強的化學(xué)粘結(jié),但是在濃HNO3下處理10min和20min時的復(fù)合材料的界面結(jié)合強度與未處理的相比,增加幅度并不大,分別為2.4%和4.8%,這說明在濃HNO3處理碳纖維時起到的物化雙效作用中,機械錨定作用對復(fù)合材料的界面粘結(jié)起主導(dǎo)作用。

圖3-2 N-CF/EP復(fù)合材料的界面結(jié)合強度

4、結(jié)論

本文分別采用氨水和濃HNO3對碳纖維進行了兩種不同性質(zhì)的表面處理,研究了兩種處理方法對碳纖維表面特性對其增強環(huán)氧樹脂復(fù)合材料界面性能的影響,得出以下結(jié)論:

1) 氨水處理以刻蝕作用為主,能使碳纖維表面粗糙度有不同程度的增加,但表面化學(xué)活性不受影響。

2) 濃HNO3處理起物化雙效的作用,可以同時增加碳纖維表面粗糙度和表面活性掛能團的數(shù)量。

3) 長時間氨水處理可以使碳纖維增強環(huán)氧樹脂復(fù)合材料的界面形成更好地機械錨定作用,在氨水處理120h時復(fù)合材料有最好的界面結(jié)合強度;濃HNO3處理使纖維相和樹脂相二者間的化學(xué)鍵合和機械錨定兩種界面作用力得到增強,這時機械錨定作用對復(fù)合材料的界面粘結(jié)起主導(dǎo)作用,處理90min時復(fù)合材料的界面結(jié)合最佳,界面結(jié)合強度為44.5MPa;雖然A-CF120的表面粗糙程度高于N-CF90,但其復(fù)合材料的界面粘結(jié)強度低,說明雖然EP分子嵌入碳纖維表面的空隙形成機械粘結(jié)有利于增加復(fù)合材料的粘結(jié)強度,但機械的嵌合缺乏足夠的柔性,在承受載荷時容易發(fā)生脆斷。

魯ICP備2021047099號

魯ICP備2021047099號