先進(jìn)復(fù)合材料已經(jīng)成為大型客機(jī)的首選結(jié)構(gòu)材料,其用量占機(jī)體重量的百分比更是成為衡量民機(jī)先進(jìn)性的一項(xiàng)重要指標(biāo)。目前,波音公司最先進(jìn)的飛機(jī)波音787上復(fù)合材料用量占結(jié)構(gòu)總重量的50%;而空客公司A350飛機(jī)上的復(fù)合材料用量也由原先的37%增加到現(xiàn)在的53%。盡管兩大飛機(jī)制造公司對(duì)復(fù)合材料在飛機(jī)結(jié)構(gòu)減重方面取得的效果表示滿(mǎn)意,但仍對(duì)選擇金屬還是復(fù)合材料存在強(qiáng)烈抗?fàn)?,?duì)復(fù)材在飛機(jī)上用量的進(jìn)一步擴(kuò)大持謹(jǐn)慎的態(tài)度,原因是目前飛機(jī)結(jié)構(gòu)上廣泛使用的復(fù)合材料主要是熱固性樹(shù)脂基復(fù)合材料,其材料制造成本較高,且制造過(guò)程使用的預(yù)浸料/熱壓罐技術(shù)也非常昂貴。另外,在日益強(qiáng)調(diào)環(huán)保的今天,熱固性復(fù)合材料的環(huán)境友好性差及廢棄物難以回收處理等不足,也制約其在飛機(jī)上的應(yīng)用擴(kuò)展。

高性能熱塑性復(fù)合材料是指用高強(qiáng)玻璃纖維、芳綸纖維和碳纖維增強(qiáng)耐高溫?zé)崴苄詷?shù)脂的復(fù)合材料。與熱固性復(fù)合材料相比,高性能熱塑性復(fù)合材料具有較好的耐熱性能和剛度、強(qiáng)度;其線狀鏈的分子結(jié)構(gòu)使得聚合物保持著良好的韌性,因此材料還具有較高的韌性、優(yōu)良的抗蠕變能力、優(yōu)秀的損傷容限性能以及良好的抗沖擊性能;同時(shí),由于熱塑性聚合物分子鏈不含有產(chǎn)生鏈間化學(xué)反應(yīng)的基團(tuán),其在加熱過(guò)程僅僅發(fā)生加熱變軟和冷卻變硬的物理變化,故成型周期短、生產(chǎn)效率高,具有較大降低制造和使用成本的潛力;其結(jié)構(gòu)件還可以直接熔融焊接,無(wú)需鉚結(jié),也能有效減輕飛機(jī)重量,并利于維修。另外,某些熱塑性復(fù)合材料的長(zhǎng)期使用溫度可達(dá)250℃以上,并且耐水性極優(yōu),可在濕熱環(huán)境下長(zhǎng)期使用;同時(shí)預(yù)浸料無(wú)存放環(huán)境與時(shí)間限制,可長(zhǎng)期貯存、并且廢料還可以回收再利用,通常被稱(chēng)為“綠色材料”。 正是基于上述優(yōu)點(diǎn),高性能熱塑性復(fù)合材料被認(rèn)為是一種有發(fā)展前途的飛機(jī)結(jié)構(gòu)用材料,一直受到航空航天領(lǐng)域的廣泛關(guān)注。

自20世紀(jì)60年代以來(lái),高性能連續(xù)纖維增強(qiáng)熱塑性復(fù)合材料就受到歐、美、日等發(fā)達(dá)國(guó)家的重視, 并取得許多突破性進(jìn)展。部分產(chǎn)品已被波音、空客、福特等公司成功應(yīng)用到飛機(jī)蒙皮、整流罩、升降舵、平尾等制件上,但使用范圍非常有限。長(zhǎng)期以來(lái), 制約熱塑性復(fù)合材料在民機(jī)上應(yīng)用的主要原因有以下兩個(gè):(1)預(yù)浸料制造困難,材料成本高;(2)制件制造需要高溫高壓,對(duì)設(shè)備和輔料要求高。但鑒于這種材料的低成本潛力,從20世紀(jì)80 年代開(kāi)始,以美國(guó)為主導(dǎo)的西方國(guó)家進(jìn)行了一系列旨在提高熱塑性復(fù)材預(yù)浸料的制造水平、降低制件制造成本的研究計(jì)劃,并最終取得大量的研究成果,為高性能熱塑性復(fù)合材料在民機(jī)上的應(yīng)用推廣奠定了基礎(chǔ)。本文將就高性能熱塑性復(fù)合材料在國(guó)外飛機(jī)結(jié)構(gòu)件上的應(yīng)用現(xiàn)狀及最新研究成果和未來(lái)發(fā)展方向作簡(jiǎn)要介紹。

航空用熱塑性樹(shù)脂基復(fù)合材料的研究進(jìn)展

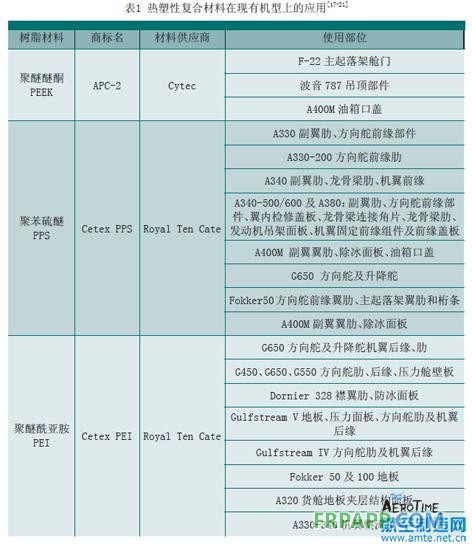

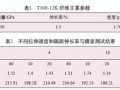

目前,應(yīng)用到航空領(lǐng)域的熱塑性樹(shù)脂主要是耐高溫、高性能的樹(shù)脂基體:聚醚醚酮(PEEK)、聚苯硫醚(PPS)、聚醚酰亞胺(PEI)。其中,無(wú)定形的PEI由于具有更低的加工溫度及加工成本,比半結(jié)晶的PPS及高成型溫度的PEEK在飛機(jī)結(jié)構(gòu)件上的應(yīng)用更多。表1列出了部分已經(jīng)商品化的熱塑性復(fù)合材料材料牌號(hào)以及在現(xiàn)有機(jī)型結(jié)構(gòu)件上的使用情況[17-23]。

熱塑性復(fù)合材料不僅與樹(shù)脂、增強(qiáng)纖維的性能,還與纖維的增強(qiáng)方式、材料的成型工藝以及成型設(shè)備有關(guān)。目前,原材料的研究主要集中在研發(fā)并認(rèn)證合適的材料,即為適應(yīng)不同工藝方案而進(jìn)行的新樹(shù)脂體系材料的研發(fā)和材料形式的變更。其中熱塑性片(板)材非常類(lèi)似熱固性復(fù)合材料,不僅可以簡(jiǎn)化模塑操作,而且可在自動(dòng)化生產(chǎn)線上大量生產(chǎn),是目前飛機(jī)上最為常見(jiàn)的材料形式。但隨著自動(dòng)鋪放等低成本制造技術(shù)發(fā)展,飛機(jī)結(jié)構(gòu)制造商往往需要根據(jù)構(gòu)件的結(jié)構(gòu)特點(diǎn)、制造難度以及成本等,要求材料供應(yīng)商提供不同形式的材料以滿(mǎn)足不同的成型要求。例如,Royal Ten Cate 公司的Cetex產(chǎn)品也可以被加工成預(yù)浸束紗、混合紗等形式,以適應(yīng)不同的工藝要求。

國(guó)外通過(guò)幾十年的預(yù)先研究和試驗(yàn)驗(yàn)證,原材料的制造技術(shù)已經(jīng)相當(dāng)成熟,許多商品化的產(chǎn)品已在波音、空客等大型客機(jī)上服役多年,效果非常好。國(guó)內(nèi)原材料的生產(chǎn)在經(jīng)過(guò)近30年的發(fā)展,也積累了相當(dāng)多的經(jīng)驗(yàn),一些制約該種材料應(yīng)用的瓶頸問(wèn)題也逐步得到解決,部分產(chǎn)品甚至已經(jīng)達(dá)到商品化的水平并實(shí)現(xiàn)產(chǎn)業(yè)化,材料穩(wěn)定化生產(chǎn)是目前實(shí)現(xiàn)我國(guó)原材料在飛機(jī)上大量應(yīng)用的關(guān)鍵問(wèn)題。

高性能熱塑性復(fù)合材料的成型技術(shù)

熱塑性樹(shù)脂基復(fù)合材料加工工藝大致可分為:熱塑性基體浸漬工藝和制件成型工藝。其中最關(guān)鍵的技術(shù)是成型技術(shù),它是制約熱塑性復(fù)合材料在飛機(jī)上廣泛應(yīng)用的主要瓶頸。下面將重點(diǎn)介紹熱塑性復(fù)合材料飛機(jī)結(jié)構(gòu)件制造中已經(jīng)成熟使用和正在研究發(fā)展的成型技術(shù)。

1 熱壓成型

熱壓成型是熱塑性復(fù)合材料在航空制件成型中主要的方法之一,按照所用的設(shè)備不同又可以分為模壓成型、雙膜成型、熱壓罐成型和真空袋成型。其基本工藝過(guò)程是先將預(yù)浸料裁剪鋪疊后,放入模具中升溫加熱,待升溫至成型溫度后,通過(guò)不同的加壓設(shè)備對(duì)預(yù)浸料鋪層進(jìn)行加壓,賦形得到最終滿(mǎn)足要求的制件。熱壓成型是工業(yè)界普遍看好,并重點(diǎn)研究發(fā)展的低成本、規(guī)?;圃旒夹g(shù),并廣泛應(yīng)用于飛機(jī)制件的制造中。同時(shí),對(duì)于一些變厚度、形狀復(fù)雜的梁、長(zhǎng)桁等制件(圖1),熱壓可以實(shí)現(xiàn)其快速成型,通常從下料到完成固化只需要15min。目前制約熱壓成型工藝的主要問(wèn)題是飛機(jī)上可用的高性能熱塑性樹(shù)脂通常具有較高的熔融粘性,而高粘性使得樹(shù)脂對(duì)增強(qiáng)纖維的浸潤(rùn)性和穿透性差、鄰近層之間的粘接困難、較難排除層板中的孔隙、以及成型過(guò)程中樹(shù)脂均勻流動(dòng)很困難等問(wèn)題。

2 纏繞成型

在諸多熱塑性復(fù)合材料成型方法中, 纏繞成型能較好地實(shí)現(xiàn)低成本和高效率。一般而言,熱塑性樹(shù)脂纖維纏繞既可先將熱塑性預(yù)浸帶干法纏繞成型,然后在固化爐或熱壓罐內(nèi)固化;又可用原位固化工藝成型,即將連續(xù)的經(jīng)加熱爐預(yù)熱后的預(yù)浸帶纏繞在相應(yīng)的芯模上,在纏繞的同時(shí)用熱源使樹(shù)脂熔融,使預(yù)浸料逐層粘合成一體并最終形成熱塑性復(fù)合材料制件。在原位固化工藝中不需要加熱、加壓等“后定型”(固化) 環(huán)節(jié),可以大幅度提高制品的生產(chǎn)效率,從而大大降低生產(chǎn)成本,是目前熱塑性復(fù)合材料纏繞成型重點(diǎn)發(fā)展的工藝技術(shù),比較適合圓形截面制件的制造(圖2)。纏繞成型工藝優(yōu)點(diǎn)是可以按照制品的受力狀況設(shè)計(jì)纏繞規(guī)律,從而充分發(fā)揮纖維的增強(qiáng)作用;并且制品質(zhì)量穩(wěn)定,容易實(shí)現(xiàn)自動(dòng)化生產(chǎn)。存在問(wèn)題是纏繞過(guò)程需要采用合適的浸漬方法,在纏繞的過(guò)程中必須進(jìn)行合理的加熱以及匹配的纏繞速度,以防止樹(shù)脂在纏繞過(guò)程中冷卻凝固,導(dǎo)致層內(nèi)和層間粘結(jié)不良,嚴(yán)重影響制品性能??傮w來(lái)說(shuō)熱塑性纖維纏繞工藝已發(fā)展到了一定階段,一些產(chǎn)品也已用于航空航天和民用。如美國(guó)用CF/PEEK纏繞制作了飛機(jī)水平安定面。

3 自動(dòng)鋪放成型

自動(dòng)鋪放技術(shù)是將復(fù)合材料的剪裁、定位、鋪疊、壓實(shí)等步驟集于一體,且具有控溫和質(zhì)量檢測(cè)功能的復(fù)合材料的集成化數(shù)控成型技術(shù),能有效滿(mǎn)足自動(dòng)化、高產(chǎn)量、高質(zhì)量、低成本等技術(shù)要求,是熱塑性復(fù)合材料低成本制造技術(shù)的一個(gè)重點(diǎn)研究方向。目前國(guó)外熱塑性復(fù)合材料的自動(dòng)鋪放技術(shù)的研究主要包括工藝、裝備以及軟件控制技術(shù),而我國(guó)在熱塑性樹(shù)脂基復(fù)合材料自動(dòng)鋪放方面的研究尚未起步。

在航空領(lǐng)域中,自動(dòng)鋪帶適用于尺寸較大,曲率相對(duì)較小的零件,如整體壁板類(lèi)零件、大梁、長(zhǎng)桁等,而纖維自動(dòng)鋪放適用于尺寸較大,形狀相對(duì)較復(fù)雜的零件,如機(jī)身段、進(jìn)氣道等。經(jīng)過(guò)20多年的研究,國(guó)外熱塑性復(fù)合材料自動(dòng)鋪帶技術(shù)已經(jīng)趨于成熟。2009 年荷蘭航空專(zhuān)家鮑肯研制了 1個(gè)10mm 條寬的2m×1m×1m 三維纖維鋪放設(shè)備單元,并利用該設(shè)備在陽(yáng)模上成功鋪放了一新型前緣的蒙皮;而NASA支持的熱塑性復(fù)合材料的自動(dòng)鋪放原位固化頭安裝在辛辛那提的自動(dòng)鋪帶機(jī)上成功鋪放了1個(gè)2m×1.2m、表面焊接有6根工字型梁的AS4/PEEK蒙皮。隨著鋪放技術(shù)的發(fā)展,面臨的挑戰(zhàn)是如何保證質(zhì)量的同時(shí)提高效率以及實(shí)現(xiàn)大規(guī)模的產(chǎn)業(yè)化。

4 纖維混雜法

纖維混雜法是熱塑復(fù)合材料加工技術(shù)的一次革新,技術(shù)關(guān)鍵是制備與增強(qiáng)纖維直徑相當(dāng)?shù)臉?shù)脂纖維,然后使兩種纖維混雜成一種復(fù)合紗,再編織成預(yù)浸料,或直接用兩種纖維進(jìn)行編織??紤]到航空領(lǐng)域中主流熱熔預(yù)浸料存在硬度過(guò)高不易鋪放,不適合成型復(fù)雜曲面和精致結(jié)構(gòu),纖維混雜法得到的具有良好的柔軟性和垂懸性的預(yù)浸料或預(yù)制體變形能力強(qiáng),鋪覆性好,對(duì)于變曲率、變厚度的復(fù)雜結(jié)構(gòu)的成型還是非常有優(yōu)勢(shì)的,故是一種很有前途的成型方法。纖維混雜法的優(yōu)點(diǎn)是樹(shù)脂含量易于控制,纖維能得到充分浸潤(rùn),可以直接纏繞成型得到制件;同時(shí),由于熱塑纖維和增強(qiáng)纖維緊密結(jié)合在一起, 減小了樹(shù)脂滲透的距離,也能有效克服熱塑樹(shù)脂浸漬的困難;并且因?yàn)椴牧暇哂辛己玫娜犴g性,可以編織三維近實(shí)物形狀,因此可以大大提高材料的韌性及損傷容限,同時(shí)縮短制件的制作周期。但由于制取直徑極細(xì)的熱塑性樹(shù)脂纖維( <10μm) 非常困難,同時(shí)編織過(guò)程中易造成纖維損傷,限制了這一技術(shù)的應(yīng)用發(fā)展。

高性能熱塑性復(fù)合材料在大型客機(jī)上的應(yīng)用與發(fā)展前景

1 高性能熱塑性復(fù)合材料在大型客機(jī)上的應(yīng)用狀況

國(guó)外熱塑性復(fù)合材料在商用飛機(jī)上的應(yīng)用研究開(kāi)始于20世紀(jì)90年代初,并且一開(kāi)始即涉獵到主結(jié)構(gòu)件上的應(yīng)用。一個(gè)典型例子就是C/PEI成功應(yīng)用在Gulfstream G550飛機(jī)的壓力艙壁板和Fokker70、Fokker100飛機(jī)的貨艙地板。但由于早期材料、成型設(shè)備以及工藝的局限性,主要還是集中在在一些小而簡(jiǎn)單的結(jié)構(gòu)件上,如飛機(jī)上常用的梁、肋結(jié)構(gòu)。隨著新材料、新工藝以及設(shè)計(jì)理念的發(fā)展,高性能熱塑性復(fù)合材料的應(yīng)用逐漸從小結(jié)構(gòu)件發(fā)展到次承力結(jié)構(gòu)件上,典型案例是A380飛機(jī)上的多肋設(shè)計(jì)理念以及由焊接技術(shù)連接的C/PPS薄蒙皮多肋J-nose固定翼前緣結(jié)構(gòu)。

高性能熱塑性復(fù)合材料在大型客機(jī)上逐漸替代金屬材料或熱固性復(fù)合材料已經(jīng)成為新材料新技術(shù)發(fā)展的一個(gè)方向,各發(fā)達(dá)國(guó)家及航空機(jī)構(gòu)均加大了該方面的研究。盡管近期高性能熱塑性復(fù)合材料在復(fù)雜結(jié)構(gòu)的制造上還存在一些技術(shù)難點(diǎn)并缺少經(jīng)濟(jì)、快速、可靠地零件制造工藝,暫時(shí)不大可能大量取代熱固性復(fù)合材料,但隨著先進(jìn)材料和自動(dòng)化設(shè)備的發(fā)展,成型工藝技術(shù)的進(jìn)步,以及焊接等裝配技術(shù)的成熟,其極有可能在未來(lái)飛機(jī)上作為主要材料應(yīng)用在包括機(jī)身在內(nèi)的主承力結(jié)構(gòu)件上。

2 高性能熱塑性復(fù)合材料在空客客機(jī)上的應(yīng)用研究

空中客車(chē)公司一直是新材料新工藝在商用客機(jī)上使用的領(lǐng)跑者和倡導(dǎo)者, 其在20世紀(jì)90年代初就開(kāi)始參與到熱塑性樹(shù)脂基復(fù)合材料在大型客機(jī)上的應(yīng)用研究,并成功地將PPS樹(shù)脂基熱塑性復(fù)合材料應(yīng)用在一些結(jié)構(gòu)簡(jiǎn)單、尺寸較小的肋、梁等小件上。隨著材料性能、成型工藝、以及裝配技術(shù)的提高,高性能熱塑性復(fù)合材料已被逐漸使用到空客飛機(jī)的次承力結(jié)構(gòu)件上,例如:A340/500、A380機(jī)翼J-nose固定前緣。而在2009年,空客公司聯(lián)合Fokker公司、Tencate公司、德?tīng)柛L乩砉ご髮W(xué)和圖恩特大學(xué)等啟動(dòng)了一項(xiàng)為期4年的TAPAS飛機(jī)熱塑性主結(jié)構(gòu)件項(xiàng)目,該項(xiàng)目目標(biāo)是為未來(lái)飛機(jī)項(xiàng)目建立一項(xiàng)制造大型主結(jié)構(gòu)件所必需的熱塑性復(fù)合材料技術(shù)。作為該項(xiàng)目的一項(xiàng)重要組成部分是研制C-PEEK熱塑性復(fù)合材料機(jī)身,目前該全尺寸4m長(zhǎng),雙曲率演示產(chǎn)品的研發(fā)已取得突破性進(jìn)展,一旦成功,該結(jié)構(gòu)可能在未來(lái)新型A30X機(jī)型上使用。

3 高性能熱塑性復(fù)合材料在國(guó)產(chǎn)大飛機(jī)上的應(yīng)用展望

計(jì)劃于2014年首飛的國(guó)產(chǎn)大飛機(jī)復(fù)合材料用量將達(dá)到15.9%,鑒于材料、工藝以及適航取證等問(wèn)題,目前結(jié)構(gòu)件上選用的復(fù)合材料還是在波音和空客機(jī)型上服役多年、非常成熟的環(huán)氧樹(shù)脂基熱固性復(fù)合材料,高性能熱塑性復(fù)合材的應(yīng)用幾乎為零。但實(shí)際上現(xiàn)階段環(huán)氧樹(shù)脂基復(fù)合材料結(jié)構(gòu)件的成本仍然比同代的金屬結(jié)構(gòu)要高,即使采用自動(dòng)化的制造技術(shù),其成本下降的空間也非常有限。近年來(lái)國(guó)外低成本制造技術(shù)的創(chuàng)新工作主要集中在尋找可替代材料和低成本成型技術(shù),高性能熱塑性復(fù)合材料的經(jīng)濟(jì)、有效使用是未來(lái)飛機(jī)結(jié)構(gòu)用材料的一個(gè)重要選擇,也是先進(jìn)材料發(fā)展和成型技術(shù)進(jìn)步的必然結(jié)果。鑒于國(guó)外在該方面的應(yīng)用研究也起步不久,各項(xiàng)關(guān)鍵技術(shù)均待突破,各國(guó)技術(shù)差距并不明顯,我國(guó)應(yīng)盡快開(kāi)展和加強(qiáng)該方面的開(kāi)發(fā)應(yīng)用工作,縮短與國(guó)外在先進(jìn)飛機(jī)上先進(jìn)材料和制造技術(shù)上的差距。

聚醚醚酮(PEEK)、聚苯硫醚(PPS)及聚醚酰亞胺(PEI)等樹(shù)脂基復(fù)合材料目前已經(jīng)被波音、空客認(rèn)證,并用于部分飛機(jī)結(jié)構(gòu)上,取得了較好的減重和降低成本的效果。因此,我國(guó)國(guó)產(chǎn)大飛機(jī)可以考慮先參照國(guó)外的成功案例,在一些需要大量使用的梁、肋結(jié)構(gòu)上使用熱塑性復(fù)合材料,充分發(fā)揮快速成型、批量生產(chǎn)的低成本、高效率優(yōu)勢(shì);同時(shí),在一些需要抗沖擊(如前緣),或耐高溫的部位(如發(fā)動(dòng)機(jī)面板)也可以使用熱塑性復(fù)合材料,充分發(fā)揮熱塑性樹(shù)脂較高的韌性、優(yōu)秀的損傷容限性能和抗耐熱性等特征。由于國(guó)外熱塑性復(fù)合材料結(jié)構(gòu)件的制造技術(shù)對(duì)我國(guó)實(shí)行嚴(yán)格的技術(shù)封鎖,而一體化熱成型批量生產(chǎn)熱塑性復(fù)合材料零件是未來(lái)的一個(gè)重要發(fā)展趨勢(shì),其設(shè)備研制相對(duì)容易,制造工藝相對(duì)簡(jiǎn)單,我國(guó)可以考慮從該項(xiàng)技術(shù)的研發(fā)開(kāi)始,積累經(jīng)驗(yàn),并逐漸趕上國(guó)外先進(jìn)制造水平,爭(zhēng)取在將來(lái)使用我國(guó)自主研發(fā)的自動(dòng)化成型設(shè)備,如自動(dòng)鋪帶、鋪絲、纏繞、拉擠設(shè)備等。

另外,材料國(guó)產(chǎn)化也是避免將來(lái)國(guó)外對(duì)我國(guó)進(jìn)行技術(shù)封鎖的有效途徑,國(guó)產(chǎn)熱塑性復(fù)合材料的制備技術(shù)貯備與支撐可以以大型客機(jī)項(xiàng)目為契機(jī),通過(guò)大客的研制平臺(tái),使材料與大飛機(jī)項(xiàng)目同步發(fā)展。同時(shí)針對(duì)性的開(kāi)展相關(guān)研究工作,積累經(jīng)驗(yàn),建立技術(shù)數(shù)據(jù)庫(kù)以便將來(lái)材料的適航認(rèn)證和擴(kuò)大應(yīng)用,使我國(guó)自主研發(fā)的大型客機(jī)將來(lái)可以通過(guò)新材料新工藝的使用達(dá)到飛機(jī)減重、成本降低、綠色環(huán)保、造福人類(lèi)。

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)