1前言

隨著航空航天工業(yè)的迅速發(fā)展,對材料的要求也日益苛刻,一個國家新材料的研制與應用水平,在很大程度上體現(xiàn)了一個國家的國防和科研水平,因此許多國家都把新材料的研制與應用放在科研工作的重要地位。

1.1.1碳纖維的研究應用進展

碳纖維是先進復合材料中最重要的增強材料,世界各國對發(fā)展碳纖維都給予了高度重視。國外碳纖維在經歷了90年代初期的相對穩(wěn)定后,進入了一個發(fā)展的新階段,其發(fā)展特點可歸納為以下四個方面:

(1)碳纖維進入高速發(fā)展的新時期

80年代,世界上碳纖維的年增長率約為29%。90年代初,隨冷戰(zhàn)的結束和軍費開支的削減,碳纖維的需求量一度受到嚴重影響。近年來,碳纖維需求量又不斷增加。國外預測,在今后幾年內,碳纖維的需求量隨新應用領域的開發(fā)將會成倍增長。因此,國外碳纖維主要生產公司都紛紛建立新的生產線,以擴大其生產能力。

(2)T-700將取代T-300成為最主要的碳纖維品種

日本東麗公司是世界上研制生產碳纖維最有代表性的公司。東麗公司過去生產的T-300是應用得最廣泛的代表性碳纖維,已廣泛應用于航空航天工業(yè)。但T-300將逐步被T-700S所取代。東麗公司目前重點開發(fā)T-700S和M30S碳纖維。T-700S和M30S都是不打捻碳纖維,屬高強中模型,它們有較好的分散性,加工性能也較好。這兩種碳纖維都有較高的效費比。

(3)碳纖維價格大幅度降低

碳纖維價格是制約碳纖維發(fā)展的主要因素。世界上碳纖維生產公司都在致力于降低碳纖維價格。美國巖石山研究所(ROCKY MOUNTAIN INSTITUTE)對汽車工業(yè)應用的碳纖維作了研究分析,結論是:“當碳纖維價格降至每千克16.5美元以下時,碳纖維與鋼材相比就有競爭性了”。

美國卓爾泰克(ZOLTEK)公司碳纖維的售價是當前世界上最便宜的。卓爾泰克(ZOLTEK)公司還在進一步努力,它的目標是到2000年把碳纖維價格降到每千克約11美元。美國卓爾泰克(ZOLTEK)公司降低碳纖維價格的主要措施是降低碳纖維用的原絲成本,該公司已經掌握了用一般紡織用的丙烯腈原絲來生產碳纖維的技術,這為廣泛應用碳纖維創(chuàng)造了條件,也為高速發(fā)展碳纖維奠定了基礎。

(4)新的應用范圍不斷開辟

國外預測碳纖維除了在航空航天以及體育用品進一步應用外,在近年內還將擴大開辟新的應用領域,包括土木建筑、交通運輸、汽車、能源等領域將會大規(guī)模采用工業(yè)級的碳纖維。國外預測認為雖然目前宇航級的碳纖維多于一般工業(yè)用碳纖維,但1999年以后,一般工業(yè)用的碳纖維就會超過宇航級碳纖維,1997~2000年,宇航級碳纖維的年增長率估計是31%,而工業(yè)用碳纖維增長率估計會達到130%。

1.1.2環(huán)氧樹脂的研究應用進展

為了適應航空航天領域日益苛刻的要求,通用環(huán)氧樹脂已不能滿足要求,世界各國都在致力于開發(fā)各種高性能環(huán)氧樹脂,以便于開發(fā)同高性能增強材料(如芳綸、碳纖維等)相匹配的樹脂體系。但總結起來,大都是在保證環(huán)氧樹脂優(yōu)異的工藝性的前提下,實現(xiàn)環(huán)氧樹脂的多官能化,以改善其固化物的耐熱性和粘接性。比較常用的有4,4‘-二氨基二苯甲烷四縮水甘油胺(TGDDM),鑒于性能價格比,它可能是最實用的高性能環(huán)氧樹脂。它具有優(yōu)良的耐熱性,長時高溫性能和機械強度保持率,固化收縮低,化學和輻射穩(wěn)定性好,還可用于高

性能結構膠粘劑,結構層壓板和耐高能輻射材料,國內外有許多學者從事TGDDM環(huán)氧體系的研究與開發(fā)工作,并取得了較大成績。特別值得指出的是,我國科技工作者經多年研究,開發(fā)了商品名為TDE-85的三官能團環(huán)氧樹脂,其化學名為4,5-環(huán)氧己烷-1,2-二甲酸二縮水甘油酯,其分子中含有兩個反應活性高的縮水甘油酯基和一個反應活性與前者差別很大的脂環(huán)環(huán)氧基。該樹脂是一種工藝性、耐熱性均很優(yōu)異的高性能環(huán)氧樹脂,西北工業(yè)大學、哈爾濱玻璃鋼研究所等單位用TDE-85環(huán)氧樹脂為基體材料制作的復合材料,應用在某些有特殊需要的產品上已獲得令人滿意的結果。

1.2 碳纖維增強樹脂基復合材料及其在航空航天中的應用

復合材料正在迅速發(fā)展成為航天航空工業(yè)的基本結構材料。高性能聚合物基復合材料在航空航天工業(yè)的用量占其全部用量的80%。由于碳纖維具有高比強度、比模量、低熱膨脹系數(shù)和高導熱性等獨特性能,因而由其增強的復合材料用作航空航天結構材料,減重效果十分顯著,顯示出無可比擬的巨大應用潛力。

1.2.1在航天飛機上的應用

碳纖維增強樹脂基復合材料用做航天飛機艙門、機械臂和壓力容器等。

1.2.2在火箭與導彈上的應用

在火箭和導彈上使用碳復合材料減重效果十分顯著。因此,采用碳纖維復合材料將大大減輕火箭和導彈的惰性重量,既減輕發(fā)射重量又可節(jié)省發(fā)射費用或攜帶更重的彈頭或增加有效射程和落點精度。

1.2.3在人造衛(wèi)星上的應用

人造衛(wèi)星展開式太陽能電池板多采用碳復合材料制作。

1.2.4在航空工業(yè)上的應用

隨著碳纖維和基體樹脂性能的不斷提高,碳纖維增強樹脂基復合材料的耐濕熱性和斷裂延伸率得到顯著改善和提高。在飛機上的應用已由次承力結構材料發(fā)展到主承力結構材料,拓寬了在飛機工業(yè)中的應用。

1.2.5隱身材料

新型隱身材料對于飛機和導彈屏蔽或衰減雷達波或紅外特征,提高自身生存和突防能力,具有至關重要的作用。在雷達波隱身材料方面,除涂層外,復合材料作為結構隱身材料正日益引起人們的關注,主要為碳纖維增強熱固性樹脂基復合材料(如C/EP、C/PI或C/BMI)和熱塑性樹脂基復合材料(如C/PEEK,C/PPS),目前已經得到了某些應用。

1.3固體火箭發(fā)動機殼體的研究進展

固體火箭發(fā)動機是當今各種導彈武器的主要動力裝置,在航空航天領域也有相當廣泛的應用。標志高性能固體發(fā)動機的主要特征是:“高能、輕質、可控”,這三者都是以先進材料為基礎和支柱框連起來的,固體火箭發(fā)動機殼體自開發(fā)應用至今,大致經過了以下幾個階段。

1.3.1金屬材料

金屬材料是最早應用的固體火箭發(fā)動機殼體材料,其中主要是低合金鋼.其優(yōu)點是成本低、工藝成熟、便于大批量生產,特別是后來在斷裂韌性方面有了重大突破,因此即便新型復合材料發(fā)展迅速,但在質量比要求不十分苛刻的發(fā)動機上仍大量使用。

1.3.2玻璃鋼

利用纖維纏繞工藝制造固體發(fā)動機殼體,是近代復合材料發(fā)展史上的一個重要里程碑,但玻璃鋼比強度仍不是很高,彈性模量也偏低,繼后已逐漸為芳綸及碳纖維復合材料取代。

1.3.3芳綸復合材料

芳綸是芳族有機纖維的總稱,最早問世的是美國的凱夫拉-49,屬于全對位的聚芳酰胺纖維。它的強度是鋁的2倍,而密度僅為其1/2,彈性模量是E玻璃纖維的2倍。因此自70年代問世后立即用于美國MX、"潘興-2"等戰(zhàn)略戰(zhàn)術導彈和各種航天用固體發(fā)動機,一度居于統(tǒng)治地位。

前蘇聯(lián)也開發(fā)了多個芳綸品種,如CBM、APMOC性能優(yōu)于美國。APMOC纖維強度比凱夫拉高38,模量高20,是目前實際使用中性能最高的芳綸纖維,達到美國第三代碳纖維水平,已用于前蘇聯(lián)SS-24,SS-25等洲際導彈。據報道近年來又有新的發(fā)展,強度已達到6.9GPa,模量接近200GPa。

1.3.4碳纖維復合材料

80年代中期以來,碳纖維開發(fā)迅猛發(fā)展,性能水平大幅度提高,抗拉強度由初期的2.5GPa提高到目前的7.0GPa,并且有了優(yōu)良的表面處理劑和樹脂基體的配合,強度轉化率提高到85~95,碳纖維的應用使殼體強度和剛度大為改觀,而大規(guī)模生產又使碳纖維價格有了較大幅度的下降,因此當前先進固體發(fā)動機均優(yōu)先選用碳纖維復合材料殼體。固體發(fā)動機殼體使用的大都是高強中模碳纖維。根據鍵能和鍵密度計算得出的單晶石墨理論強度高達150GPa,因此碳纖維進一步開發(fā)的潛力是巨大的,它將是下世紀初固體發(fā)動機殼體的主要材料。

1.3.5樹脂基體

環(huán)氧樹脂由于性能優(yōu)異,數(shù)十年來一直是火箭發(fā)動機殼體用復合材料樹脂基體的主體,預計今后相當長時間內仍將如此.這些年來曾經歷過剛性環(huán)氧-柔性環(huán)氧-剛性環(huán)氧的再認識過程,但居主導地位的一直是剛性雙酚A二縮水甘油醚的環(huán)氧混合物。環(huán)氧樹脂的固有缺點是耐沖擊損傷能力差,耐熱性能也較低(小于170℃),火箭發(fā)動機在高速下飛行,外表面必須良好絕熱,以防御氣動加熱影響,這樣則加大了發(fā)動機的惰性質量。多年來各國都在努力改進環(huán)氧樹脂性能,例如提高韌性或耐熱性,以不斷提高發(fā)動機的性能。許多研究工作表明環(huán)氧樹脂改進仍有很大潛力。

1.4復合材料纏繞成型方式

纖維纏繞成型是在控制纖維張力和預定線型的條件下,將連續(xù)的纖維粗紗或布帶浸漬樹脂膠液,連續(xù)地纏繞在相應于制品內腔尺寸的芯模或內襯上,然后在室溫或加熱條件下使之固化制成一定形狀制品的方法。

1.4.1纏繞成型工藝分類

纖維纏繞成型工藝按其工藝特點,通常分為三種。

(1)干法纏繞成型采用該法制成的制品質量比較穩(wěn)定,工藝過程易控制,設備比較清潔,可以改善勞動衛(wèi)生條件.纏繞速度可以提高(速度可達100~200m/min),且工藝過程易控制。這種工藝方法容易實現(xiàn)機械化、自動化。但纏繞設備比較復雜,投資較大。

(2)濕法纏繞成型工藝濕法纏繞工藝設備比較簡單,對原材料要求不嚴,便于可選用不同材料,因紗帶浸膠后馬上纏繞,對紗帶的質量不易控制和檢驗,同時膠液中尚存大量的溶劑,固化時易產生氣泡,纏繞過程中纖維的張力也不易控制,但生產效率很高。

(3)半干法纏繞成型工藝這種工藝與濕法相比增加了烘干工序,與干法相比,縮短了烘干時間,降低了膠紗烘干程度,可在室溫下進行纏繞。這種成型工藝,既除去了溶劑,提高了纏繞速度,又減少了設備,提高了制品質量。

1.4.2纏繞制品的特點

纖維纏繞成型玻璃鋼除具有一般玻璃鋼制品的優(yōu)點外,它還具有其他成型工藝所沒有的特點,現(xiàn)例舉如下:

(1)比強度高 纏繞成型玻璃鋼的比強度三倍于鋼、四倍于鈦。

(2)避免了布紋交織點與短切纖維末端的應力集中

(3)可使產品實現(xiàn)等強度結構纖維纏繞成型工藝可使產品結構在不同方向的強度比最佳。也就是說,在纖維纏繞

結構的任何方向上,可以使設計的制品(如:纏繞玻璃鋼制品)的材料強度,與該制品材料實際承受的強度基本一致,使產品實現(xiàn)等強度結構,

1.4.3纏繞制品的應用

由于纏繞玻璃鋼制品具有上述各特點,因此,在化工、食品、釀造業(yè)、運輸業(yè)及軍工等方面獲得比較廣泛的應用,主要有:

1.壓力容器

2. 大型貯罐和鐵路罐車

3. 化工管道

4. 軍工產品

1.5問題的提出

碳纖維/環(huán)氧樹脂復合材料具有比強度、比模量高,密度小,結構尺寸穩(wěn)定,耐熱、耐低溫以及材料性能可設計性等優(yōu)點,而且碳復合材料既可以作為結構材料承載重荷又可以作為功能材料發(fā)揮作用,已經成為空間制品的首選材料。早在70年代,美國和前蘇聯(lián)等發(fā)達國家就已成功地將碳復合材料用于航空航天領域的結構產品上,而我國的有關研究卻相對落后。近年來,國內有許多學者對碳纖維/環(huán)氧樹脂復合材料也進行了許多研究,并取得了可觀的成果,但往往只限于預浸工藝,對低成本、高效率的濕法纏繞工藝并不適用。因此,開展碳纖維濕法纏繞成型用高性能環(huán)氧樹脂基體及其碳復合材料性能方面的研究具有重要的工程實際意義。

本文結合哈爾濱玻璃鋼研究所承擔的國家“九五”攻關項目“碳纖維復合材料固體火箭發(fā)動機殼體研究”,對固體火箭發(fā)動機復合材料殼體用韌性環(huán)氧樹脂基體及其碳復合材料的性能進行了實際工程研究,取得了令人滿意的成果,希望能對今后有關方面的研究起到一定的指導意義。

1.6論文研究內容及方法

論文首先從實際出發(fā),圍繞有望應用于濕法纏繞成型領域的環(huán)氧樹脂及其稀釋劑、增韌劑和固化劑,結合國內外相關方面的研究進行了篩選,設計了進一步試驗的配方,結合熱、力學性能的測試分析,對提出的配方進行了優(yōu)化設計,確定了兩個配方進行復合材料及壓力容器性能試驗,對實驗結果給出了較為合理的解釋,并結合DSC、FT-IR及凝膠化時間的測試分析,對固化制度進行了優(yōu)化,對所選兩體系的固化反應及其動力學機理也進行了較為深入的探討。

2環(huán)氧樹脂及其增韌改性基本原理

2.1環(huán)氧樹脂的分類

環(huán)氧樹脂是一類在其分子中含有兩個或兩個以上環(huán)氧基團的化合物的總稱。其固化物的粘接性、耐熱性、耐化學藥品性以及機械性能和電氣性能優(yōu)良的特點,是熱固性樹脂中應用量較大的一個品種。其缺點是耐候性和韌性差(除部分特殊品種外),但是這些缺點可以通過對環(huán)氧樹脂和固化劑的選擇,或采用合適的改性方法在一定程度上加以克服和改進。環(huán)氧樹脂的種類很多,且在不斷地發(fā)展,因此,明確地進行分類是困難的。按化學結構分類在類推固化樹脂的化學及機械性能研究等方面是便利的。文中就幾種常用分類方法進行了陳述。

2.1.1按化學結構分類

環(huán)氧樹脂按化學結構可大致分為以下幾類。

1.縮水甘油醚類

其中的雙酚A縮水甘油醚樹脂簡稱雙酚A型環(huán)氧樹脂,是應用最廣泛的環(huán)氧樹脂。還有雙酚F型環(huán)氧樹脂,氫化雙酚A型環(huán)氧樹脂,酚醛型環(huán)氧樹脂,脂肪族縮水甘油醚樹脂,溴代環(huán)氧樹脂等。

2.縮水甘油酯類 鄰苯二甲酸二縮水甘油酯等。

3.縮水甘油胺類 如四縮水甘油二氨基二苯甲烷:

4.脂環(huán)族環(huán)氧樹脂

5.環(huán)氧化烯烴類

6.近年來還出現(xiàn)了一些新型環(huán)氧樹脂,如海因環(huán)氧樹脂,酰亞胺環(huán)氧樹脂等。 含無機元素等的其他環(huán)氧樹脂,如有機硅環(huán)氧樹脂以及有機鈦環(huán)氧樹脂等。

2.1.2按狀態(tài)分類

按在室溫條件下所呈現(xiàn)的狀態(tài)可分為液態(tài)環(huán)氧樹脂和固態(tài)環(huán)氧樹脂。屬于液態(tài)環(huán)氧樹脂的僅僅是一小部分低分子量樹脂,如通用型DGEBA,n值為0.7以下,在室溫下呈現(xiàn)為粘稠的液體,作為無溶劑成膜材料使用的就是此類環(huán)氧樹脂。固態(tài)環(huán)氧樹脂通常以薄片狀來使用。

2.1.3按制造方法分類

1.由環(huán)氧氯丙烷與相應的醇、酚、酸、胺縮合而成,如2.1.1中所述的1、2和3屬于此類。

2.由過氧酸(通常用過醋酸)與烯類化合物的雙鍵加成而得到,如上述的脂環(huán)族環(huán)氧和環(huán)氧化烯烴類樹脂。

2.2環(huán)氧樹脂的基本性能

雙酚A型環(huán)氧樹脂

這種環(huán)氧樹脂組成中各單元的機能:兩末端的環(huán)氧基賦予反應活性;雙酚A骨架提供強韌性和耐熱性;甲撐鏈賦予柔軟性;醚鍵賦予耐藥品性;羥基賦予反應性和粘接性。環(huán)氧樹脂固化物的諸性能因固化反應過程中進一步形成交聯(lián)而提高。即使環(huán)氧樹脂和固化劑體系完全相同,若采用的固化條件不同,那么交聯(lián)密度也會不同,所得固化物的性能也不相同。

雙酚F型環(huán)氧樹脂

雙酚F型環(huán)氧樹脂(DGEBF)由雙酚F與ECH反應制得,相當于在結構上n=0的線形酚醛樹脂。化學結構與DGEBA樹脂十分相似,但其特點是粘度非常低。低分子量的DGEBF樹脂的粘度僅為3Pa·s,其固化反應活性幾乎可以與DGEBA樹脂想妣美,固化物的性能除熱變形溫度(HDT)值稍低之外,其它性能都略高于DGEBA樹脂。

雙酚S型環(huán)氧樹脂

雙酚S型環(huán)氧樹脂(DGEBS)是由雙酚S與ECH反應制得的。其化學結構與DGEBA樹脂也十分相似,粘度比同分子量的DGEBA樹脂的粘度略高一些。它的最大特點是比DGEBA樹脂固化物具有更高的熱變形溫度和更好的耐熱性能。

多官能團縮水甘油醚樹脂與雙官能團縮水甘油醚樹脂相比,多官能團縮水甘油醚樹脂的種類要少得多。具有實用性的有四縮水甘油醚基四苯乙烷(tert-PGEE)和三縮水甘油醚三苯基甲烷(tri-PGEM)。它主要與通用型DGEBA樹脂混合使用或單獨使用,作為ACM基體材料、印刷電路板、封裝材料和粉末涂料等,其熱變形溫度可達200℃以上。多官能團縮水甘油胺樹脂縮水甘油胺樹脂在多官能度環(huán)氧樹脂中占絕大部分。利用縮水甘油胺樹脂優(yōu)越的粘接性和耐熱性(比多官能團縮水甘油醚樹脂的熱變形溫度約高20~40℃),實驗發(fā)現(xiàn)作為碳纖維增強復合材料有很大用途,特別是TGDDM/DDS體系被指定用于波音公司飛機的二次結構材料。

縮水甘油胺樹脂中具有特別優(yōu)異性能的樹脂是tri-GIC,這種樹脂的透明性好,而且不易褪色,另外與DGEBA樹脂和其它樹脂相容性也十分優(yōu)良。利用這種性質,把它與具有羧基的聚酯配合,可作為耐候性和耐腐蝕性優(yōu)越的粉末涂料。

2.3環(huán)氧樹脂的固化和固化劑

環(huán)氧樹脂只是在固化劑作用下變?yōu)榻宦?lián)的體型結構后,才能顯示其固有的優(yōu)良性能。環(huán)氧樹脂固化劑的種類很多,固化反應也各異,如按固化劑的化學結構不同,可分為胺類固化劑、酸酐類固化劑,以及其他樹脂類固化劑等。如按固化劑的固化溫度不同,又可分為低溫、中溫和高溫固化劑,以及潛伏性固化劑等等。如果按固化反應的類型不同,則大體上可分為催化劑型固化劑和交聯(lián)型固化劑兩大類。

2.4環(huán)氧樹脂增韌機理

環(huán)氧樹脂是一種性能優(yōu)良的熱固性樹脂,但環(huán)氧樹脂固化物性脆,在很大程度上限制了其應用,有關環(huán)氧樹脂的增韌改性研究一直是該領域的一個研究熱點。在航空航天領域,隨著固體火箭發(fā)動機殼體用增強纖維性能的提高,為了充分發(fā)揮纖維高強高模的性能,提高發(fā)動機的整體性能,必須開發(fā)高延伸率的環(huán)氧樹脂。為了便于確定增韌改性方案,下面,文中就有希望應用于固體火箭發(fā)動機殼體的環(huán)氧樹脂增韌體系進行討論。

2.4.1橡膠類彈性體增韌環(huán)氧樹脂

這一類最常用的是液體橡膠。橡膠改性劑(彈性體)通常帶有活性端基(如羧基、羥基、氨基等)與環(huán)氧基反應形成嵌段。在樹脂固化過程中,這些橡膠類彈性體嵌段一般能從基體中析出,在物理上形成兩相結構,其斷裂韌性GIC比未增韌的樹脂有很大幅度的提高。研究表明,正確控制反應性橡膠與環(huán)氧樹脂體系中的相分離過程是增韌能否成功的關鍵。

2.4.2熱塑性樹脂增韌環(huán)氧樹脂

80年代又興起用耐熱性強韌性熱塑性樹脂來增韌環(huán)氧樹脂。這些熱塑性樹脂本身具有良好的韌性,而且模量和耐熱性較高,作為增韌劑加入到環(huán)氧樹脂中同樣能形成顆粒分散相,它們的加入使環(huán)氧樹脂的韌性得到提高,而且不影響環(huán)氧固化物的模量和耐熱性。但熱塑性樹脂的加入,往往導致體系的粘度增大,且增韌的效果在一定范圍內隨添加量增大而增大,這給這類樹脂的工程應用帶來了諸多難題,尤其是諸如火箭發(fā)動機殼體的纏繞成型工藝,但熱塑性樹脂還是一種很有前途的環(huán)氧增韌劑。

2.4.3 熱致性液晶聚合物增韌環(huán)氧樹脂

液晶聚合物(LCP)中都含有大量的剛性介晶單元和一定量的柔性間隔段,其結構特點決定了它的優(yōu)異性能。它在加工過程中受到剪切力作用具有形成纖維狀結構的特性,因而能產生高度自增強作用。TLCP增韌環(huán)氧樹脂的機理主要為裂紋釘錨作用機制。少量TLCP原纖存在可以阻止裂紋發(fā)展,提高了基體的韌性,而材料的耐熱性及剛度則基本不損失。隨著研究的進展,熱致性液晶聚合物增韌環(huán)氧樹脂作為一種新的技術,必將在工程應用中發(fā)揮重要的作用。

2.4.4 改變交聯(lián)網絡的化學結構增韌環(huán)氧樹脂增韌的根本潛力在于提高基體的屈服形變能力。有關這方面的研究主要集中在,在保證基體達到一定的熱變形溫度下,盡可能多地在其分子結構中引入柔性段。具體地說,可以通過加第二組分或改變固化劑兩種方法來實現(xiàn)。鑒于我們采用環(huán)氧樹脂作纖維纏繞殼體用樹脂主要是因為其良好的粘接性和優(yōu)異的工藝性,故選用合適的增韌劑以改變體系的結構作為一種廉價、易行的方法,在工程中將有很廣闊的應用前景。

3結論

本文旨在開發(fā)一種應用于固體火箭發(fā)動機殼體濕法纏繞成型的碳纖維專用韌性環(huán)氧樹脂基體,通過理論分析和大

量的實驗研究,得到以下結論:

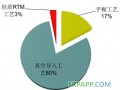

1.鑒于固體火箭發(fā)動機殼體的纏繞固化工藝,實驗采用混合環(huán)氧樹脂(D.E..R383/TDE-85=80/20)、增韌稀釋劑RD-2和C以及芳香胺固化劑DDM,通過合適的配制工藝,制得了適用于濕法纏繞的兩組配方(配方8和9),其膠液粘度分別為0.42Pa·s和0.43Pa·s(28℃),適用期均大于10小時。

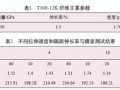

2.在對所設計配方膠液和澆鑄體性能的測試分析中發(fā)現(xiàn),隨增韌劑的加入,膠液粘度顯著下降,體系固化物的耐熱性和拉伸模量降低,沖擊強度和斷裂延伸率顯著上升,拉伸強度略有提高,配方8和9均表現(xiàn)出較好的沖擊韌性(分別為4.9J·cm-2和5.0J·cm-2)和較高的斷裂延伸率(分別為5.1和5.3),拉伸斷口呈明顯的韌性斷裂形貌。

3.應用凝膠化時間測定,DSC以及FT-IR對配方8和9的固化反應進行了研究,得出了其固化反應表觀活化能(分別為56.1kJ/mol52.8kJ/mol)和反應級數(shù)(分別為0.91和0.93),給出了反應的類型,優(yōu)化了固化工藝制度。

4.對配方8和配方9所制單向板和NOL環(huán)性能的研究表明,與剛性配方相比,這兩種配方具有界面粘接好,纖維強度轉化率高等優(yōu)點。實驗還用配方9制作了Φ150mm壓力容器,爆破實驗表明該基體與碳纖維粘接良好,纖維強度轉化率高達89.4,所制壓力容器特性參數(shù)(PV/W)高達40.1km。

魯ICP備2021047099號

魯ICP備2021047099號